کشت و صنعت

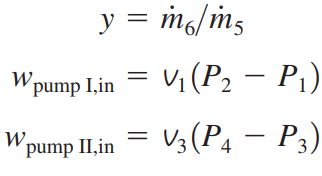

بهره وری در تولیداتکشت و صنعت

بهره وری در تولیداتبازیاب و گرمایش مجدد در سیکل رانکین دیگ بخار و نیروگاه

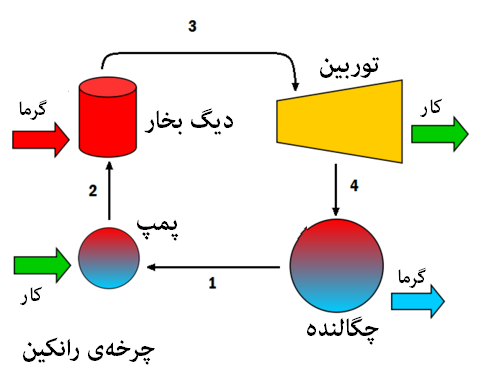

در مطالب قبلی وبلاگ فرادرس، سیکل رانکین و روشهای افزایش بازده آن بیان شد. ایده اصلی برای بهبود بازده، افزایش میانگین دمای سیال در دیگ بخار و کاهش آن در کندانسور است. یکی از این روشها که کاربرد بسیار زیادی در نیروگاههای بخار دارد، بالا بردن دمای ورودی به توربین است. این روش باعث افزایش درصد رطوبت سیال کاری در خروجی توربین و در نتیجه کاهش بازده و عمر مفید آن میشود. برای جلوگیری از این اتفاق راهکارهای عملی مختلفی مانند گرمایش مجدد ارائه شده است که در این مطلب روشهای بازیاب و گرمایش مجدد که در تمام نیروگاههای بخار برای افزایش بازده، مورد استفاده قرار میگیرند را بررسی میکنیم.

گرمایش مجدد در سیکل ایدهآل رانکین

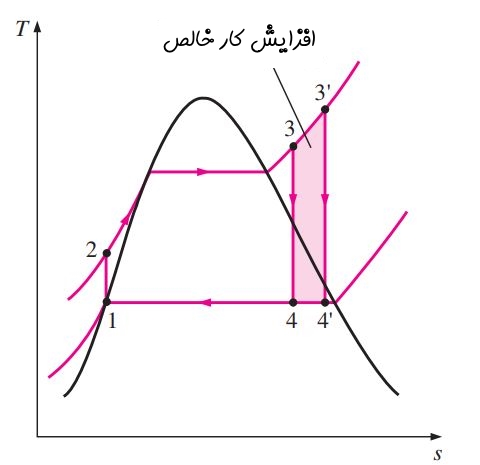

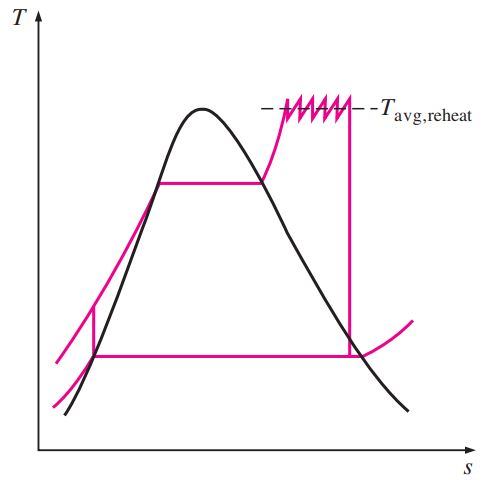

همانطور که بیان شد، بهبود بازده در نیروگاهها به صورت عملی با استفاده از دو روش بازیاب و گرمایش مجدد صورت میگیرد که در ادامه به بیان روش گرمایش مجدد در سیکل ایدهآل رانکین میپردازیم. افزایش دمای سیال کاری در ورودی به توربین باعث بهبود بازده سیکل رانکین میشود ولی این کار، رطوبت سیال کاری در خورجی توربین را نیز افزایش میدهد. این مورد در نمودار T-s سیکل رانکین نشان داده شده است.

برای برطرف کردن این مسئله، دو راه حل موجود است. راه اول این است که فوق گرم کردن سیال کاری در ورودی توربین را تا دماهای بسیار بالا ادامه دهیم. با توجه به بالا رفتن میانگین دمای سیال کاری، بازده سیکل رانکین به شکل فوق العادهای افزایش مییابد ولی این راهکار به صورت عملی ممکن نخواهد بود. زیرا محدودیتهایی در جنس و مقاومت دمایی توربین و سایر عناصر نیروگاه بخار وجود دارد که به ما اجازه افزایش بیش از حد دمای ورودی توربین را نمیدهد.

راه حل دوم این است که سیال کاری، وارد توربینهای دو مرحلهای شود و در بین این دو مرحله، گرمایش مجدد روی سیال کاری صورت بگیرد. در واقع در این روش، سیکل رایج رانکین با استفاده از فرآیند گرمایش مجدد اصلاح میشود. روش یاد شده به صورت عملی قابل اجرا است و علاوه بر افزایش راندمان سیکل رانکین، مشکل رطوبت اضافی سیال کاری در خروجی توربین را نیز برطرف میکند و در تمام نیروگاههای بخار پیشرفته مورد استفاده قرار میگیرد.

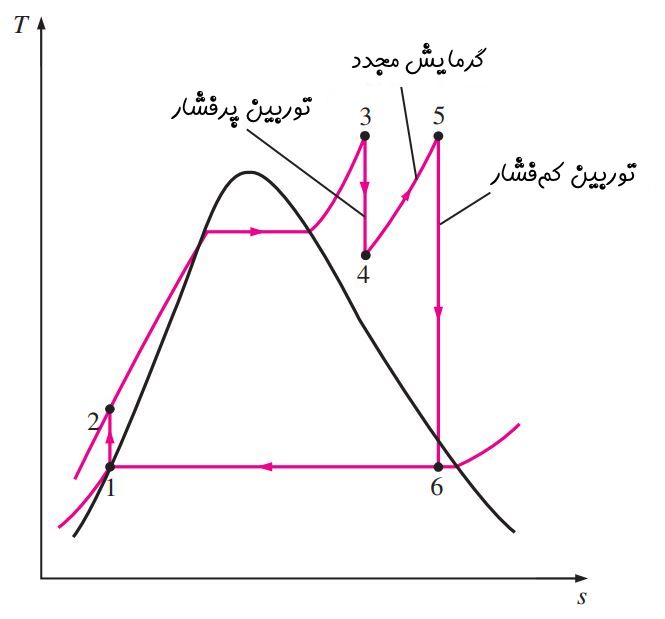

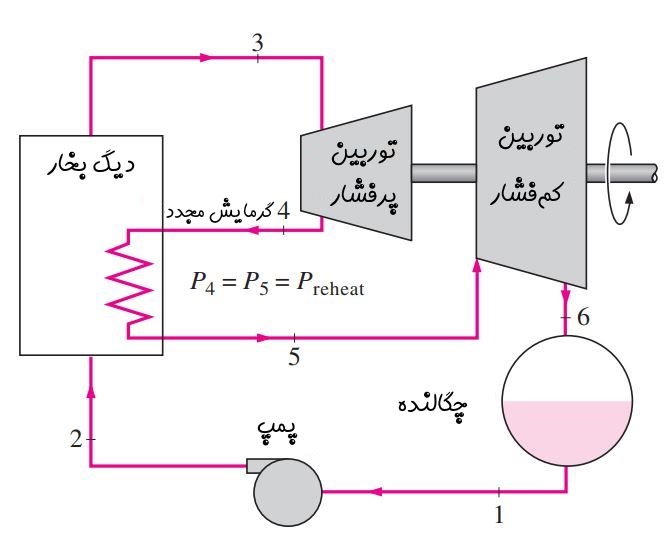

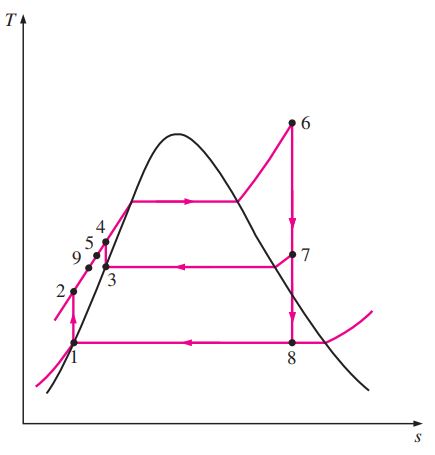

در شکلهای زیر به ترتیب نمودار T-s سیکل رانکین به همراه گرمایش مجدد و شیوه قرارگیری اجزا مختلف یک نیروگاه بخار که با این روش کار میکند، نشان داده شده است. توجه به سه نکته در سیکل ایدهال رانکین ضروری است، اولاً پمپ و توربین به صورت آیزنتروپیک کار میکنند، ثانیاً هیچ افت فشاری در دیگ بخار و کندانسور رخ نمیدهد و ثالثاً سیال کاری به صورت مایع اشباع از کندانسور خارج و به پمپ وارد میشود.

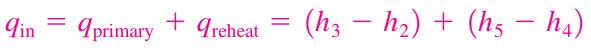

در روش گرمایش مجدد، فرآیند انبساط بخار در توربین، در دو مرحله صورت میگیرد. در مرحلهی اول، بخار به صورت ایزنتروپیک تا فشار متوسط در «توربین پرفشار» (High-Pressure Turbine)، منبسط میشود و سپس به دیگ بخار برای گرمایش مجدد فرستاده میشود. در اینجا، دمای بخار در فشار ثابت، افزایش پیدا میکند. عموما میزان بالا رفتن دما در این مرحله تا زمانی ادامه پیدا میکند که دمای بخار، مجددا به دمای ورودی توربین اولیه برسد. بعد از آن، بخار به «توربین کمفشار» (Low-Pressure Turbine) وارد میشود و به صورت ایزنتروپیک تا فشار کاری کندانسور منبسط میشود. بنابراین مقدار گرمای ورودی و کار خروجی از توربین اصلاح و محاسبات مربوط به آنها به روش زیر انجام میشوند. دقت شود که اعداد زیروند در روابط زیر، همان شماره نقاط مراحل مختلف در نمودار T-s گرمایش مجدد هستند.

![]()

با استفاده از روش گرمایش مجدد در سیکل رانکین، بازده نیروگاه حدود ۴ الی ۵ درصد افزایش مییابد. این افزایش بازده نتیجه افزایش میانگین دمایی است که در آن به بخار، گرما داده میشود. برای افزایش بیشتر میانگین دما در فرآیند گرمایش و بهبود بازده سیکل رانکین، میتوان تعداد مراحل گرمایش مجدد را افزایش داد. همانطور که در شکل زیر نشان داده شده است با افزایش تعداد این مراحل، فرایندهای انبساط ایزنتروپیک و گرمایش مجدد فشار ثابت، در مجموع مانند یک فرایند همدما عمل میکنند.

محاسبات نشان میدهند که میزان افزایش بازده با استفاده از گرمایش مجدد دوم، نصف مقدار افزایش بازده حاصل از گرمایش مجدد اول است. استفاده از بیش از دو مرحله گرمایش مجدد، به صورت رایج استفاده نمیشود و دارای محدودیتهایی است که در ادامه به بررسی آنها میپردازیم.

در صورتی که فشار ورودی توربین پایین باشد، استفاده از گرمایش مجدد، سیال خروجی توربین را به حالت «فوق گرم» (Superheat) تبدیل میکند و باعث افزایش میانگین دمای سیال در کندانسور و در نتیجه افت بازده سیکل رانکین میشود. مسئله بعدی این است که افزودن مرحله گرمایش مجدد سوم به سیکل رانکین، بازده را به مقدار بسیار کمی افزایش میدهد و این مقدار افزایش بازده، پیچیدگی طراحی نیروگاه و هزینههای ساخت و نگهداری آن را توجیه نمیکند. بنابراین به صورت رایج تنها دو مرحله گرمایش مجدد در نیروگاهها مورد استفاده قرار میگیرد.

به یاد داشته باشید که هدف اصلی افزودن مرحله گرمایش مجدد به سیکل رانکین، کاهش رطوبت در ترکیب خروجی توربین است و در صورتی که اجزای نیروگاه توانایی تحمل دمای بالا را داشته باشند، مرحله گرمایش مجدد اضافی است و میتوان با بالا بردن دمای ورودی توربین، بازده را افزایش داد. در ادامه و در قالب مثال، به بررسی دقیق جزئیات روش گرمایش مجدد در سیکل رانکین و نیروگاههای بخار پرداخته میشود.

مثال

نیروگاه بخاری را در نظر بگیرید که با استفاده از سیکل رانکین ایدهآل کار میکند. فشار و دمای بخار در ورودی توربین پرفشار، به ترتیب برابر با ۱۵MPa و 600 درجه سانتیگراد است و فشار کاری کندانسور برابر ۱۰kPa است. فرض کنید که کیفیت رطوبت در خروجی توربین کمفشار، نباید بیشتر از ۱۰.۴٪ باشد. در این حالت، فشار مرحله گرمایش مجدد و بازده نیروگاه را بیابید. .در این مسئله فرض شده است که بخار در مرحله گرمایش مجدد، تا دمای ورودی توربین پرفشار، گرم شود (بازده و درصد رطوبت ترکیب خروجی توربین این نیروگاه در حالت بدون گرمایش مجدد به ترتیب برابر با ۴۳٪ و ۱۹.۶٪ هستند).

در شکل زیر، نمودار T-s این نیروگاه و شیوه قرارگیری اجزا مختلف آن به تصویر کشیده شده است.

توجه شود، در سیکل ایدهال رانکین، پمپ و توربین به صورت آیزنتروپیک کار میکنند، هیچ افت فشاری در دیگ بخار و کندانسور رخ نمیدهد و سیال کاری به صورت مایع اشباع از کندانسور خارج و به پمپ وارد میشود.

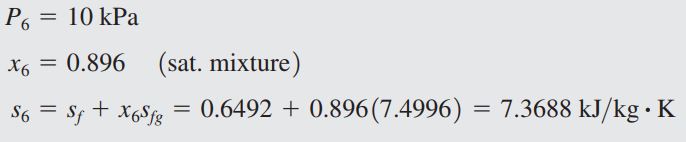

برای محاسبه فشار درمرحله گرمایش مجدد، توجه به این نکته ضروری است که آنتروپی نقاط ۵ و ۶ در نمودار T-s برابر هستند. بنابراین با توجه به اطلاعات صورت سوال، ابتدا آنتروپی و آنتالپی نقطه ۶ را محاسبه میکنیم و مقدار آن را برابر با آنتروپی نقطه ۵ قرار میدهیم. در نهایت با استفاده از دما و آنتروپی نقطه ۵، فشار و آنتالپی آن را محاسبه میکنیم. بنابراین داریم:

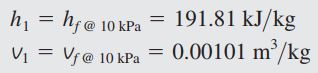

بنابراین فشار در مرحله گرمایش مجدد باید ۴MPa و یا کمتر از این مقدار باشد تا رطوبت ترکیب خروجی از توربین کمفشار، کمتر از ۱۰.۴٪ باشد. در ادامه و برای محاسبه بازده نیروگاه، آنتالپی تمام نقاط را محاسبه میکنیم. سیال کاری در نقطه ۱ به صورت مایع اشباع است و فشار آن برابر با ۱۰kPa است، بنابراین با استفاده از جداول ترمودینامیکی داریم:

همانطور که اشاره شد، در سیکل ایدهآل رانکین، پمپ به صورت آیزنتروپیک کار میکند، بنابراین آنتروپی نقاط ۱ و ۲ برابر هستند و داریم:

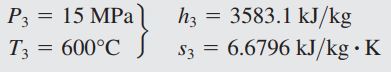

برای محاسبه آنتالپی و آنتروپی نقطه ۳، از جداول ترمودینامیکی استفاده میشود:

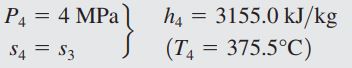

در ادامه با توجه به آنکه توربین به صورت آیزنتروپیک فعالیت میکند، آنتالپی آن به شکل زیر قابل محاسبه است:

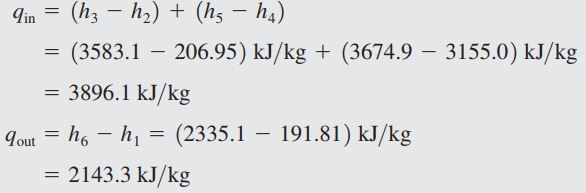

در مرحله بعد، برای محاسبه گرمای ورودی، خروجی و بازده، از روابط ارائه شده در درسنامه بالا استفاده میکنیم. بنابراین داریم:

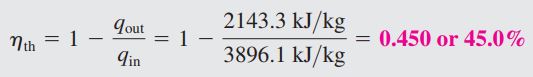

همانطور که مشاهده میشود بازده این نیروگاه نسبت به حالتی که گرمایش مجدد حضور ندارد، افزایش یافته و از ۴۳٪ به ۴۵٪ رسیده است. همچنین درصد رطوبت ترکیب خروجی توربین از ۱۹.۶٪ به ۱۰.۴٪ رسیده که نشان دهنده بهبود عملکرد و افزایش طول عمر توربین است. این دو روش، یعنی بازیاب و گرمایش مجدد به صورت عملی کاربرد زیادی در نیروگاههای بخار دارند. روش گرمایش مجدد به صورت کامل توضیح داده شد و در ادامه به بیان روش بازیاب در سیکل رانکین پرداخته میشود.

سیکل رانکین ایدهآل به همراه بازیاب

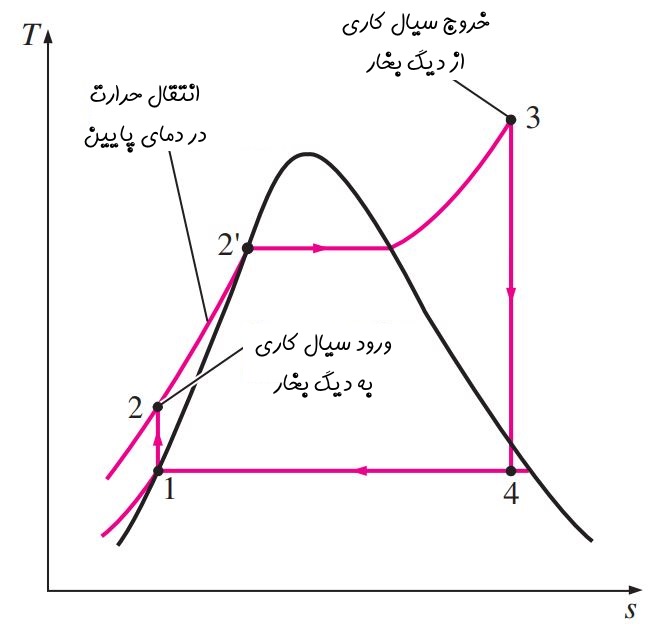

نمودار T-s سیکل رانکین ایدهآل در شکل زیر رسم شده است. همانطور که در قسمت سیکل رانکین وبلاگ فرادرس بیان شد، انتقال حرارت به سیال کاری در مرحله ۲−۲′۲−۲′ و در دمای پایین انجام میشود. این موضوع، میانگین دمای انتقال حرارت در دیگ بخار و در نتیجه بازده نیروگاه را کاهش میدهد. بنابراین باید دمای سیال کاری خروجی از پمپ (در اینجا سیال خروجی از پمپ، «آبتغذیه» (Feedwater) نامیده میشود.) را قبل از ورود به دیگ بخار افزایش دهیم. برای این کار، بخشی از بخار در توربین را اصطلاحا «زیرکِش» (Bleeding) میکنیم. حرارت بخار زیرکِش شده از توربین، در مجموعه تحت عنوان «بازیاب» (Regenerator) یا «گرمکن آبتغذیه» ((Feedwater Heater (FWH) به آبتغذیه داده میشود.

بازیاب سیکل رانکین در تمام نیروگاههای مدرن مورد استفاده قرار میگیرد. این فرایند علاوه بر افزایش میانگین دمای سیال کاری و در نتیجه بهبود بازده این سیکل، از نشتی هوا در کندانسور و ورود به دیگ بخار جلوگیری میکند. بنابراین با استفاده از این روش میتوان از «خوردگی» (Corrosion) دیگ بخار جلوگیری کرد. مزیت دیگر این روش این است که با استفاده از زیرکِش توربین، میتوان نرخ جریان در خروجی توربین را کنترل کرد.

دستهبندی گرمکنهای آبتغذیه با توجه به ترکیب و یا عدم ترکیب سیالهای ورودی به آن تعیین میشود. در صورتی که دو سیال ورودی به گرمکن آبتغذیه با یکدیگر مخلوط شوند به آن گرمکن آبتعذیه باز و در غیر این صورت گرمکن آبتغذیه بسته میگویند.

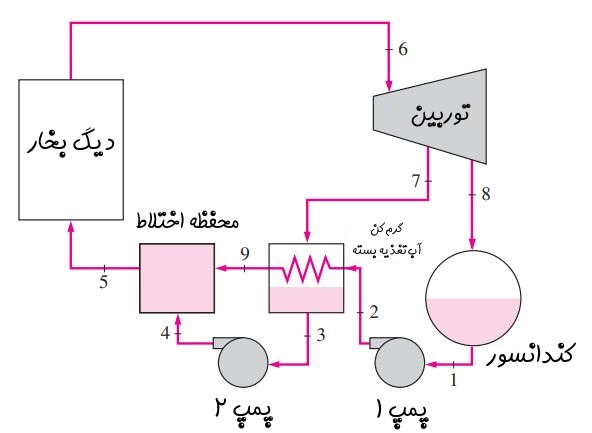

گرمکن آبتعذیه باز

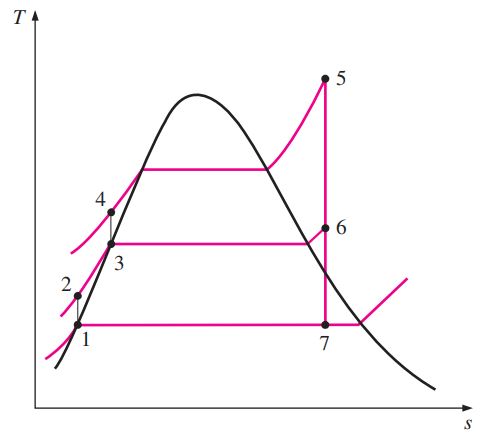

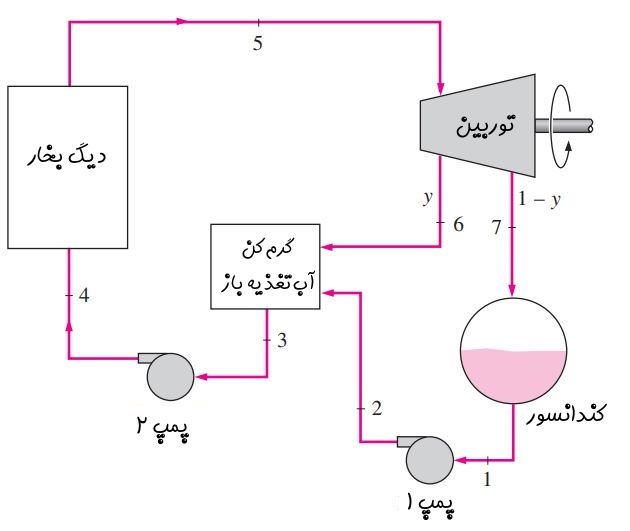

در این نوع از گرمکنهای آبتغذیه، بخار زیرکِش شده از توربین، با آبتغذیه خروجی از پمپ ترکیب میشوند و در حالت ایدهآل، گرمکن را به صورت مایع اشباع ترک میکنند. در شکلهای زیر نمودار T-s و شیوه قرارگیری اجزاه مختلف یک نیروگاه بخار که از گرمکن آبتغذیه باز در سیستم بازیاب خود استفاده میکند، نشان داده شده است.

در یک سیکل رانکین ایدهآل به همراه بازیاب، بخار با فشاری برابر با فشار دیگ بخار وارد توربین میشود که در مرحله ۵ شکل بالا نشان داده شده است. سپس این بخار وارد توربین میشود و طی یک فرایند آیزنتروپیک، تا فشار متوسطی منبسط میشود. در این مرحله بخشی از این بخار از توربین زیرکِش میشود و به مرحله ۶ شکل بالا میرسد.

بخار باقیمانده در توربین، طی یک فرایند آیزنتروپیک تا فشار کندانسور منبسط میشود و سپس از کندانسور به صورت فشار ثابت عبور میکند و در نهایت، کندانسور را در مرحله ۱ به صورت مایع اشباع ترک میکند. این قسمت از سیال کاری، آبتغذیه نامیده می شود و طی یک فرایند آیزنتروپیک توسط پمپ به فشار گرمکن آبتغذیه در مرحله ۲ شکل بالا میرسد. در این قسمت، آبتغذیه و بخار زیرکِش شده از توربین (مرحله ۶) در گرمکن آبتغذیه ترکیب میشوند و سپس به صورت مایع اشباع در مرحله ۳ در میآیند. در ادامه به کمک پمپ دوم مجموعه، فشار مخلوط خروجی از گرمکن به فشار دیگ بخار میرسد (مرحله ۴) و سرانجام با عبور سیال از دیگ بخار، سیکل رانکین کامل میشود.

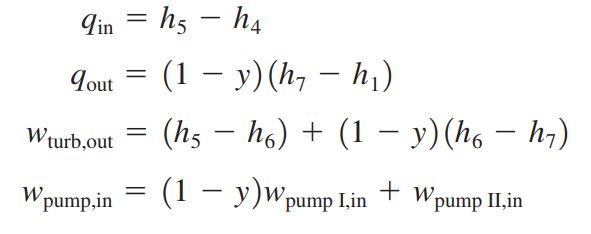

در صورتی که دبی جرمی کل سیال کاری که از دیگ بخار عبور میکند را با ˙mm˙ نشان دهیم، دبی جرمی بخار زیرکِش شده از توربین برابر با y˙mym˙ و دبی جرمی عبوری از کندانسور برابر با (۱−y)˙m(۱−y)m˙ است. این نکتهی بسیار مهمی است که باید در تمامی تحلیلهای ترمودینامیکی سیکل رانکین به همراه بازیاب، اعمال شود. بنابراین روابط گرمای ورودی و خروجی و کار پمپ و توربین به شکل زیر اصلاح میشوند.

نکته مهم این است که این روابط بر حسب واحد جرم نوشته شدهاند و برای به دست آوردن نتایج نهایی، باید مقادیر محاسبه شده از روابط بالا را در دبی جرمی عبوری از دیگ بخار ضرب کنیم.

بازده سیکل رانکین به همراه بازیاب به دلیل افزایش میانگین دمای سیال کاری در دیگ بخار، بهبود یافته است. برای افزایش بیشتر بازده، میتوان تعداد گرمکنهای آبتغذیه را افزایش داد. در یک نیروگاه زمانی میتوان یک گرمکن آبتغذیه را نصب کرد که سود حاصل از صرفهجویی در مصرف سوخت بیشتر از هزینه نصب گرمکن باشد.

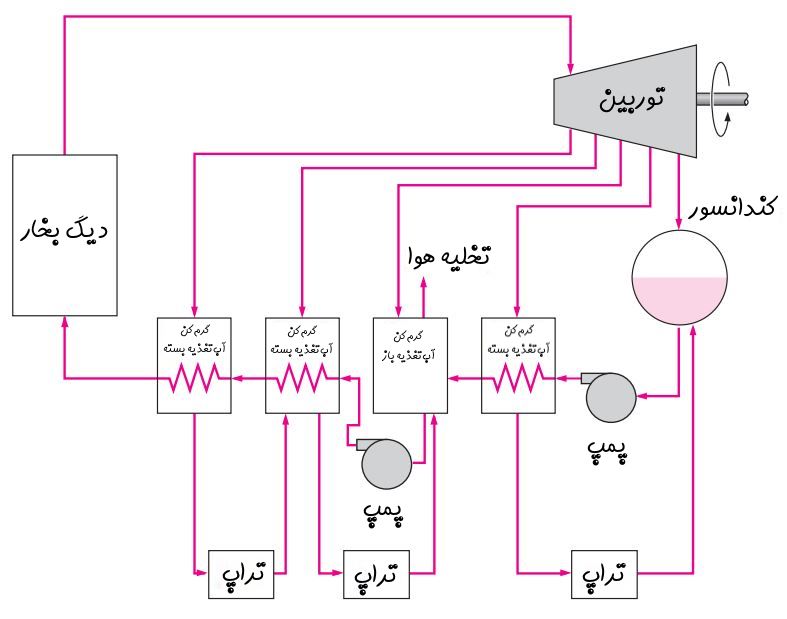

گرمکن آبتعذیه بسته

در این نوع گرمکن، انتقال حرارت از بخار زیرکِش توربین به آبتغذیه و بدون ترکیب آنها صورت میگیرد. در شکلهای زیر، نمودار T-s و شیوه قرارگیری اجزا مختلف یک نیروگاه بخار که از گرمکن آب تغذیه بسته در سیستم بازیاب خود استفاده میکند، نشان داده شده است.

با توجه به آن که در این روش، انتقال حرارت بین دو سیال، بدون ترکیب ورودیها صورت میگیرد، دو سیال میتوانند بعد از خروج از گرمکن، فشارهای متفاوتی داشته باشند. در روش آبتغذیه بسته، بخار زیرکِش توربین به صورت مایع اشباع از گرمکن خارج میشود. این مایع اشباع، با توجه به طراحی نیروگاه، میتواند دو مسیر مختلف را طی کند. در مسیر اول، ابتدا فشار آن با استفاده از پمپ تا فشار آبتغذیه بالا میرود و سپس بعد از همدما شدن با آبتغذیه، هر دو سیال وارد دیگ بخار میشوند. این مورد در شکل بالا نشان داده شدهاست.

در مسیر دوم، فشار آن به کمک یک «تراپ» (Trap) تا فشار کندانسور پایین میآید و به کندانسور باز میگردد. در اکثر نیروگاهها ترکیب این دو مسیر، در گرمکنهای آبتغذیه مختلف موجود در نیروگاه مورد استفاده قرار میگیرند. این مورد در شکل زیر به تصویر کشیده شده است. امروزه تمام نیروگاههای بخار مدرن برای بهبود بازده و کاهش مصرف سوخت خود، از روش بازیاب و گرمایش مجدد استفاده میکنند.

این مطلب به صورت کامل، به بررسی روشهای عملی افزایش بازده سیکل رانکین شامل روش بازیاب و گرمایش مجدد پرداخته است. این روشها به طور رایج در نیروگاههای بخار قابل استفاده هستند.

منبع سایت آموزشی فرادرس

دیگ بخار در نیروگاه های تولید برق گرمایی

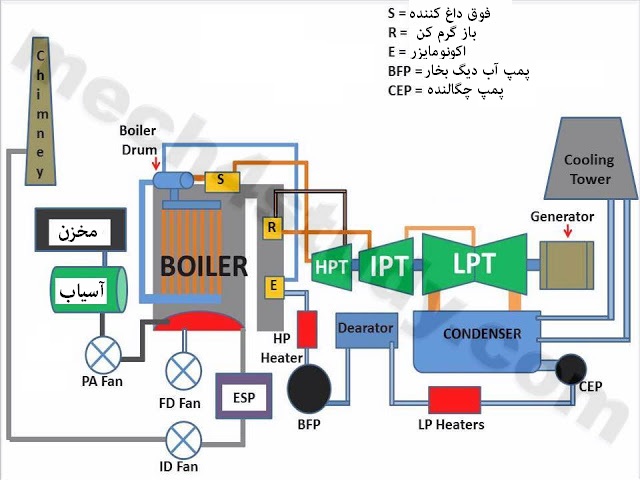

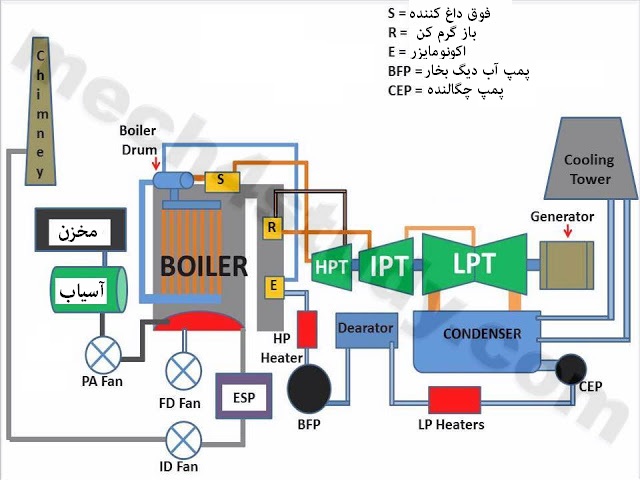

در این نوشته راجع به «نیروگاههای تولید برق گرمایی» (thermal power plant)، اجزای اصلی، مزایا و معایب آنها مطالبی را خواهید خواند. نیروگاههای «توربین بخار» (steam turbine) که گاهی به عنوان نیروگاههای گرمایی یا زغالسنگی شناخته میشوند، منبع بزرگی برای تولید برق کشور به شمار میروند. این نیروگاهها معمولا بر اساس چرخه «رانکین» (Rankine) کار میکنند.

مشخصات و مبانی اصلی نیروگاههای گرمایی

احتمالا با اصطلاح «ژنراتور» (Generator) آشنا هستید. این تجهیز وسیلهای برای تبدیل انرژی مکانیکی به انرژی الکتریکی است. ژنراتور با کمک نوعی از انرژی بیرونی به چرخش درمیآید. اگر برای چرخش ژنراتور از نیروی بخار استفاده گردد، نیروگاه بهعنوان نیروگاه بخار شناخته میشود.

یک نیروگاه ساده بخار بر اساس چرخه رانکین تولید انرژی میکند. در مرحله اول، آب با استفاده از پمپهای آب با فشار بالا به «دیگ بخار» (boiler) تزریق میشود. آب پرفشار در دیگ بخار حرارت جذب میکند و تبدیل به «بخار فوق داغ» (Superheat steam) با فشار بالا میگردد. بخار که انرژی زیادی دارد در طول «توربین» (تجهیزی مکانیکی که جریان انرژی سیال را به انرژی مکانیکی تبدیل میکند) جریان مییابد و آن را میچرخاند.

بهمنظور استفاده کامل از انرژی بخار، سه مرحله «توربین کمفشار» (Low pressure turbine)، «توربین فشار متوسط» (intermediate pressure turbine) و «توربین پرفشار» (High pressure turbine) در نظر گرفته شده است. «شفت» (shaft) توربین به شفت ژنراتور متصل است؛ بنابراین زمانی که شفت توربین به حرکت درمیآید، ژنراتور میچرخد و انرژی الکتریکی تولید میشود.

طی این فرآیند بخار انرژی خود را از دست میدهد. سپس بخار کمفشار اشباع از مسیر «چگالنده» (condenser) عبور میکند و به مایع تبدیل میشود. بعد از آن آب به سمت پمپهای مرحلهی اول هدایت و چرخه کامل میگردد. به همین تربیت این چرخه مرتبا برای تولید انرژی تکرار میشود.

ساخت نیروگاه بخار

در این نوشته اجزاء مختلف یک نیروگاه زغالسنگسوز را شرح میدهیم. اساس عملکرد نیروگاههایی که با سوخت فسیلی کار میکنند تقریبا مشابه است. برای مثال نیروگاه گازسوز تنها بخش پردازش زغالسنگ را ندارد. هر نیروگاه بخار را میتوان به بخشهای زیر تقسیم کرد.

۱. بخش پردازش زغالسنگ

انبار زغالسنگ: جایی که زغالسنگ ذخیره میگردد، انبار زغالسنگ نام دارد. در اولین مرحله زغالسنگ از معادن دریافت و در جای مناسب ذخیره میشود.

مخزن: زغالسنگ از انبار به سمت مخزن روانه میگردد. این مخازن، ظروفی هستند که معمولا قبل از آسیاب قرار میگیرند و وظیفه رساندن دائم زغالسنگ به دستگاه آسیاب را بر عهده دارند. حداقل ظرفیت مخزن حدودا ۱۰ برابر ظرفیت آسیاب است.

«خوراک دهنده» (feeder): زغالسنگ از مخازن به سمت خوراک دهنده فرستاده میشود که تامین کننده زغالسنگ دستگاه آسیاب است. مهمترین دلیل برای قرار دادن خوراک دهنده بین دستگاه آسیاب و مخزن، مصون ماندن دستگاه آسیاب از فشار ایجاد شده توسط زغالسنگ در مخازن است.

دستگاه آسیاب: زغالسنگ مستقیما به دیگ بخار ارسال نمیگردد. دستگاهی که زغالسنگ را به پودر تبدیل میکند، آسیاب نام دارد. «طبقهبندی کننده» (classifier) مقصد بعدی زغالسنگ پودر شده است.

طبقهبندی کننده: دستگاههای طبقهبندی برای جداسازی زغالسنگ پودر شده از زغالسنگی که هنوز پودر نیست، استفاده میشوند. بر این اساس این دستگاه پودر زغالسنگ را به کوره و بقیه را به دستگاه آسیاب برگشت میدهد. طرز کار این قسمت مانند الک کردن است.

2. بخش هوا

فن PA: فن PA اولین فن در چرخه هوا و کار آن انتقال پودر زغالسنگ به مخزن است. از دیگر کاربردهای آن میتوان به جداسازی اجزای مرطوب از پودر زغالسنگ اشاره کرد.

فن ID: علت نامگذاری این نوع فن به این دلیل است که مکش مصنوعی ایجاد میکند. وظیفه فن ID مکش دود ناشی از سوخت زغالسنگ از دیگ بخار و انتقال آن توسط دودکش است.

فن FD: کاربرد فن FD تزریق هوا و درنتیجه اکسیژن بیشتر برای بهسوزی زغالسنگ در کورهها است. این نوع فن هوای داغ را به سمت کوره میفرستد.

«پیشگرم کننده هوا» (air preheater): این تجهیز یک نوع «مبدل حرارتی» (heat exchanger) است که گرمای موجود در گازهای تولیدی از کوره را در تبادل با هوای ورودی از فنهای FD و PA قرار میدهد. هوای ورودی به این شیوه قبل از ورود به کوره گرم میشود و تا حد زیادی مصرف انرژی پایین میآید.

«غبارگیر الکترواستاتیک» (Electrostatic Precipitator): این وسیله مابین دودکش دیگ بخار و فن ID قرار میگیرد و از خروج ذرات خاکستر و زغالسنگ جلوگیری میکند. وظیفه دیگر آن کنترل آلودگی هوای خروجی است.

دودکش: معمولا دودکشها مکشی طبیعی را برای خروج گازهای سوزانده شده فراهم میکنند. هر دودکش برای استفاده در دو واحد صنعتی کافی است.

3. بخش تولید بخار

«اکونومایزر» (Economizar): اولین دستگاه مورد استفاده برای تولید بخار اکونومایزر است. اکونومایزر تجهیزی است که استفاده از آن باعث افزایش بازده نیروگاه بخار میشود. در حقیقت این تجهیز گرمای حاصل از گازهای خروجی را میگیرد و صرف گرم کردن آب میکند. آب گرم شده سپس به ظروف تولید بخار انتقال مییابد.

دیگ بخار: آب از مرحله قبل به سمت دیگ بخار جریان مییابد. دیگ بخار اصلیترین قسمت نیروگاه گرمایی است. از این تجهیز برای تبدیل آب به بخار استفاده میگردد. در هر نیروگاه بخار، دیگ بخار را از نوعی که آب در لولهها جریان پیدا میکند (water tube boiler) انتخاب میکنند. زیر دیگ بخار کوره قرار دارد که زغالسنگ در این قسمت میسوزد. «جداکننده» (Separator) نیز جز بزرگی از نیروگاه بخار را تشکیل میدهد. جداکننده ظرفی است که بر روی دیگ بخار قرار میگیرد و آب را از بخار تفکیک میکند. به جداکننده گاهی «steam drum» میگویند. بخار آب از قسمت دیگ بخار به «فوق داغ کننده» (Super Heater) فرستاده میشود.

فوق داغ کننده: بازده نیروگاه گرمایی مستقیما با دمای بخار رابطه دارد. دیگ بخار در حال تولید بخار با دمای کم است که برای هر نیروگاهی اقتصادی نیست؛ بنابراین از فوقداغ کننده برای رساندن دمای بخار به حد مناسب استفاده میگردد. از آنجایی که مواد سازنده توربین توان تحمل دمایی بالاتر از ۶۰۰ درجه سانتیگراد را ندارد، بخار در این مرحله تا ۵۵۰ درجه گرم و سپس به توربین پرفشار فرستاده میشود.

«باز گرم کن» (re heater): زمانی که انرژی بخار تولیدی در توربین پرفشار تخلیه میشود، دما و فشار آن افت میکند. اگر مستقیما بخار از این مرحله به توربین فشار متوسط فرستاده شود، انرژی کمی تولید میگردد. برای افزایش بازده و قدرت این مرحله، بعد از خروجی توربین پرفشار، بخار مجددا گرم میگردد. گفتنی است که دوباره دمای بخار به ۵۵۰ درجه سانتیگراد میرسد.

۴. بخش توربین

توربین فشار بالا (HP): بخار از فوق داغ کننده به سمت توربین پرفشار حرکت میکند. هر سه نوع توربین به یک شفت متصل هستند که باعث چرخاندن شفت ژنراتور میگردد. توربین پرفشار با دمای ۵۵۰ درجه و فشار ۱۵۰ کیلوگرم بر سانتیمتر مربع کار میکند و ازنظر اندازه از همه توربینها کوچکتر است.

توربین فشار متوسط (IP): همانطوری که از اسم آن پیداست این توربین در فشار حدود ۷۰ کیلوگرم بر سانتیمتر مربع کار میکند. بخار خارج شده از مرحله پرفشار به سمت گرمکنها میرود و بعد از رسیدن به دمای ۵۵۰ درجه به سمت این توربین میآید تا با انبساط خود انرژی مکانیکی تولید کند.

توربین فشار پایین (LP): اصلیترین منبع قدرت که حدود ۴۰ درصد کل انرژی تولیدی است، در این توربین تولید میشود. بخار از توربین فشار متوسط به سمت توربین کمفشار میآید و آن را میچرخاند. لازم به ذکر است در بخش توربین، بزرگترین آنها توربین کمفشار است.

«استخراجکننده» (Extractor): باهدف افزایش بازده، بخش کوچکی از بخار در مراحل کمفشار و پرفشار خارج و برای گرم کردن آب قبل از ورود به اکونومایزر استفاده میشود.

۵. بخش چگالنده

چگالنده: به جهت تکمیل چرخه بهرهبرداری، آب باید با فشار بالا به اکونومایزر فرستاده شود. بخار خروجی از مرحله LP توربین، مایع نیست. همچنین توجیهی اقتصادی برای فشردهسازی بخار در فشار حدود ۱۵۰ کیلوگرم بر سانتیمتر مربع وجود ندارد؛ بنابراین تجهیزی نیاز است که بتواند بخار را به حالت آب برگرداند و میعان کند. نام این تجهیز چگالنده است.

به روایتی دیگر چگالنده مبدلی حرارتی است که آب سرد در طول لولهها و بخار در قسمت پوسته آن جریان مییابد. آب سرد گرما را از بخار میگیرد و درنتیجه بخار تبدیل به آب میگردد. فشار عملیاتی چگالنده بسیار کم و در حدود یک کیلوگرم بر سانتیمتر مربع است که به آن فشار خلا نیز میگویند. همین اختلاف فشار بین مرحله LP توربین و چگالنده است که باعث جریان یافتن بخار در چگالنده میگردد. آب تولید شده از خنکسازی بخار به مخزنی به نام «Hotwell» فرستاده میشود.

پمپهای استخراج آب: آب تولید شده توسط این پمپها مکش و به مرحله گرم کردن با فشار پایین انتقال مییابد.

گرمکنهای فشار پایین: آب گرفته شده از چگالنده فشار پایینی دارد. درنتیجه برای افزایش بازده نیروگاه، آب با استفاده از بخار خروجی مرحله LP توربین گرم میشود.

«اکسیژنزدا» (Dearator): معمولا مقداری گاز از جمله اکسیژن همراه آب خروجی از چگالنده وجود دارد. به دلیل ایجاد خوردگی، آب همراه با گاز را نمیتوان مستقیما به دیگ بخار و توربین فرستاد. برای کاهش احتمال خوردگی، گازهای محلول در آب باید قبل از تبدیل به بخار از آن حذف گردند. بدین منظور از تجهیزی به نام اکسیژنزدا استفاده میشود. دی اریتور در دیگ های بخار برای بازیابی یا تصفیه اب مورد نیاز آن بسیار ضروری هست.

دی اریتور دیگ بخار

اکسیژن حل شده در آب دیگ بخار باعث خسارتهای شدید ناشی از خوردگی در سیستم بخار میشود. به این صورت که به دیواره فلزی لولهها و دیگر تجهیزات فلزی میچسبد و تشکیل اکسید (زنگ) میدهد. کربن دی اکسید حل شده در آب نیز با آن واکنش میدهد و تولید اسید کربنیک میکند که باعث خوردگی بیشتر میشود.

پمپهای ورودی آب یا ورودی دیگ بخار (BFP): پمپهای ورودی آب را باید در دسته «پمپهای گریز از مرکز» (centrifugal pumps) قرار داد. کاربرد آنها افزایش فشار آب تا ۱۵۰ کیلوگرم بر سانتیمتر مربع و فرستادن آن به اکونومایزر است.

گرمکن فشار بالا: برای افزایش بازده نیروگاه، آب خروجی از پمپهای ورودی مدتی در گرمکنها حرارت میبینند. حرارت مورد نیاز در این مرحله از خروجی مرحله HP توربین تهیه میگردد.

برج خنککننده: برج خنککننده وظیفه تولید آب سرد برای استفاده از چگالنده جهت تبدیل بخار به آب را بر عهده دارد.

بخش ژنراتور: شفت توربین به ژنراتور متصل است؛ بنابراین زمانی که این شفت به چرخش درمیآید، شفت ژنراتور نیز میچرخد و تولید الکتریسیته مینماید.

«اکسایتر» (Exciter): به دلیل اینرسی بالای توربین در زمان اولیه راهاندازی، توربین به حرکت درنمیآید. اکسایدر تجهیزی است که در مرحله اولیه به راهاندازی آن کمک میکند.

نحوه عملکرد نیروگاه بخار

اکنون راجع به اجزای مختلف نیروگاه بخار صحبت کردهایم. همه این اجزا برای تولید انرژی الکتریکی با یکدیگر همکاری دارند. نحوه عملکرد آنها را میتوان در ذیل خلاصه نمود:

مرحله اول: در شروع فرآیند زغالسنگ پودر شده از دستگاه آسیاب توسط فن PA به دیگ بخار فرستاده میشود. اکسیژن لازم برای سوختن مناسب آن را فن FD فراهم میکند.

مرحله دوم: پمپهای ورودی دیگ بخار، آب مقطر را به اکونومایزر میفرستند. در این مرحله، آب فشاری در حدود ۱۵۶ کیلوگرم بر سانتیمتر مربع پیدا میکند.

مرحله سوم: اکنومایزر آب را تا نقطه اشباع در شرایط ایده آل میرساند و به ظرف دیگ بخار ارسال مینماید. آب از دیگ بخار به حلقه چرخشی کف آن فرستاده میشود که همهی لولههای دیگ به آن متصل هستند.

مرحله چهارم: اکنون آب در لولههای عمودی که هر یک از طرفی به حلقه چرخشی و از طرف دیگر به ظرف دیگ بخار متصل هستند، از بالا به پایین جریان مییابد.

مرحله پنجم: آب جریان یافته در دیوارههای آبی تبدیل به بخار و به دیگ بخار باز میگردد و سپس جداکننده، آب را از بخار آب جدا میکند.

مرحله ششم: بخار فوق داغ از توربین HP عبور میکند و باعث چرخش آن میشود. درنتیجه فشار و دمای آن کاهش پیدا میکند.

مرحله هفتم: بخار خروجی از توربین HP دوباره گرم میشود و دمای آن به حدود ۵۵۰ درجه سانتیگراد میرسد. در نظر داشته باشید با وجود اینکه دمای بخار به همان دمای اولیه رسانده شده است، فشار آن نسبت به فشار تولیدی مقداری کمتر خواهد بود.

مرحله هشتم: بعد از خارج شدن از گرمکن، سریعا بخار از توربین IP عبور میکند و بعد از انبساط، دما و فشار آن بازهم کاهش مییابد. سرعت چرخش توربینهای HP و IP حاصل از انبساط بخار برابر است.

مرحله نهم: بخار خروجی مستقیما به توربین LP انتقال مییابد که برای انبساط کاملا آزاد است. درنتیجه بخار کاملا منبسط و حداکثر کار انجام میگردد.

مرحله دهم: از این مرحله بخار به سمت چگالنده که در زیر خط خروجی توربین LP واقع است هدایت و خنکسازی میشود. برج خنککننده نیز آب مورد نیاز برای کاهش دمای بخار را فراهم میسازد.

مرحله یازدهم: بخار اکنون به آب تبدیل شده است. برای تبدیل مجدد آن، گرمکن فشار پایین با استفاده از گرمای توربین LP آب ورودی را گرم میکند.

مرحله دوزادهم: بعد از گرمکن فشار پایین آب به اکسیژن زدا برای حذف گازهای خروجی از آب جریان مییابد؛ سپس به ترتیب مسیر پمپهای ورودی آب، اکونومایزر و فوق داغ کن را طی خواهد کرد.

مرحله سیزدهم: همچنان که آب چرخه گرمایی را تکرار میکند، باعث چرخش مداوم توربین میگردد که با حرکت شفت ژنراتور منجر به تولید الکتریسیته میشود.

معایب و مزایای نیروگاه گرمایی

ازجمله مزایا و معایب نیروگاه گرمایی میتوان به موارد زیر اشاره نمود.

مزایا

هزینه نصب و راهاندازی آن پایین است.

همانند نیروگاههای آبی به شرایط اقلیمی وابستگی مستقیم ندارد.

مقادیر زیادی زغالسنگ یا سوخت فسیلی دیگر برای تامین سوخت آن در زمین وجود دارد.

تعمیر و نگهداری نیروگاه آسان است.

فضای کمی را اشغال میکند.

نیروگاه را میتوان برای کاهش تلفات انتقال الکتریسیته در نزدیکی محلهای پرمصرف ساخت.

ناگفته نماند برای کاهش هزینه انتقال سوخت امکان ساخت آن در نزدیکی معادن نیز فراهم است.

معایب

بازده چرخهی آن کم و در حدود ۳۵ تا ۴۰ درصد است.

دائما در حال تولید دود است که باعث انتشار آلودگیها میگردد.

استفاده از سوختهای فسیلی منجر به گرمایش زمین میشود.

هزینه فرآیند در مقایسه با نیروگاههای اتمی و آبی بالاتر است.

در هر ساعت خاکستر زیادی تولید میشود. در نتیجه کنترل این مقدار خاکستر مشکل است.

امکان دارد آب گرم مستقیما به رودخانه وارد و باعث آسیب به موجودات زنده و چرخه زندگی آنها شود.