کشت و صنعت

بهره وری در تولیداتکشت و صنعت

بهره وری در تولیداتتنش استوانه ای دیگ بخار

«تنش استوانهای» (Cylinder Stress)، نوعی توزیع تنش با تقارن چرخشی است. این نوع تنش در اجسام استوانهای مشاهده میشود. در این حالت، اگر جسم حول یک محور ثابت دوران کند، هیچ تغییری در توزیع تنش رخ نخواهد داد.

تنش استوانهای شامل سه الگوی زیر میشود:

- «تنش حلقوی» (Hoop Stress) یا «تنش پیرامونی» (Circumferential Stress): نوعی تنش نرمال در جهت مماس بر نقطه مورد بررسی (تصویر زیر) است.

- «تنش محوری» (Axial Stress): نوعی تنش نرمال موازی با محور تقارن استوانه است.

- «تنش شعاعی» (Radial Stress): تنشی که با محور تقارن استوانه در یک صفحه قرار دارد اما بر آن محور عمود است.

یک مثال متداول و علت اصلی نامگذاری تنش حلقوی، نیروی کششی اعمال شده بر نوارهای فلزی یا حلقههای اطراف یک بشکه چوبیاست (تصویر زیر). در یک لوله مستقیم، اعمال نیرویهای ناشی از اختلاف فشار به دیواره لوله، باعث افزایش تنشهای حلقوی میشوند. به طور مشابه، در صورتی که سرپوش دو انتهای لوله صاف باشد، نیروی اعمال شده ناشی از فشار استاتیک، یک تنش محوری عمود بر دیواره را ایجاد خواهد کرد. تنش شعاعی در مقاطع نازک، اغلب کوچک و قابل اغماض است. با این وجود، برای مدلسازی دقیق ورقههای استوانهای با جدار ضخیم باید اینگونه تنش را در محاسبات مد نظر قرار داد.

تاریخچه توسعه تحلیل تنش استوانهای

اولین تحلیل تنش در اجسام استوانهای توسط «ویلیام فیربرن» (William Fairbairn)، یکی از مهندسان عمران قرن ۱۹ ام میلادی، با کمک «ایتن هاجکینسون» (Eaton Hodgkinson)، یکی از مهندسان پیشگام در زمینه به کارگیری تحلیلهای ریاضی در طراحی سازهها توسعه یافت. مطالعات اولیه این محققین بر روی طراحی و ارزیابی شکست دیگهای بخار صورت گرفت. در طی این مطالعات، فیربرن متوجه شد که میزان تنش حلقوی دو برابر میزان تنش محوری (طولی) است و عامل مهمی در هنگام مونتاژ ورقههای دیگ بخار به حساب میآید. این ورقهها با استفاده از اتصال (پرچ کردن) ورقههای نورد شده به یکدیگر ساخته میشوند.

مطالعات بعدی در این زمینه، برای ساخت پلها و اختراع «شاه تیر جعبهای» (Box Girder) مورد استفاده قرار گرفتند. در تصویر زیر، ستونهای چدنی «پل چپستاو» (Chepstow Bridge) را مشاهده میکنید که توسط نوارهای بیرونی ساخته شده از آهنِ کار شده، تقویت شدهاند. نیروی طولی و عمودی در این نوارها به صورت فشاری است و چدن قابلیت مقاومت در برابر اینگونه نیرو را دارد. از طرف دیگر، به دلیل مقاومت بیشتر آهنِ کار شده در برابر تنش حلقوی (نسبت به چدن)، این ماده نیز در اطراف ستون مورد استفاده قرار گرفته است.

تنش حلقوی

تنش حلقوی، نیرویی است که به صورت محیطی (عمود بر راستای محور و شعاع جسم) به تمامی ذرات دیواره استوانه اعمال میشود. این تنش را میتوان از طریق رابطه زیر بیان کرد:

F: نیروی محیطی اعمال شده بر سطح دیواره استوانه؛ t: ضخامت شعاعی استوانه؛ l: طول محوری استوانه

یکی از کمیتهای جایگزین تنش حلقوی برای توصیف تنش محیطی، «تنش دیواره» (Wall Stress) یا «کشش دیواره» (Wall Tension) نام دارد. این کمیت به صورت نیروی محیطی در امتداد کل ضخامت شعاعی (طول استوانه) تعریف میشود.

T: تنش دیواره؛ F: نیروی محیطی؛ l: طول استوانه

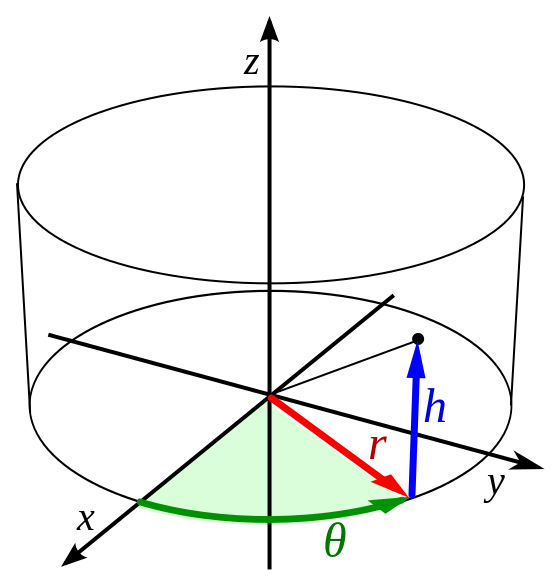

تنشهای محوری و شعاعی به همراه تنش محیطی، مؤلفههای تانسور تنش در مختصات استوانهای را نمایش میدهند (تصویر زیر). برای اجسام دارای تقارن چرخشی، تجزیه نیروهای اعمال شده به مؤلفههای موازی با مختصات استوانهای z ،r و θ به انجام بهتر محاسبات کمک میکند. این مؤلفههای نیرو به ترتیب باعث به ایجاد تنشهای شعاعی، محوری و حلقوی میشوند.

نمونهای از یک مختصات استوانهای

نمونهای از یک مختصات استوانهایرابطه بین فشار داخلی و تنش استوانهای

اجسام استوانهای شکل با توجه به نسبت شعاع به ضخامت دیوارهشان، به دو گروه «جدار نازک» (Thin-walled) و «جدار ضخیم» (Thick-walled) تقسیم میشوند. در ادامه به معرفی رابطه بین فشار داخلی و مولفههای تنش استوانهای (تنش حلقوی، شعاعی و محوری) در این دو گروه میپردازیم.

استوانه جدار نازک

استوانهای که نسبت شعاع به ضخامت دیواره آن بیشتر از ۱۰ (نسبت قطر به ضخامت کمتر از ۲۰) باشد، استوانه جدار نازک به حساب میآید. در این حالت میتوان دیواره را به صورت یک سطح در نظر گرفت. به این ترتیب، تنش حلقوی ناشی از فشار داخلی بر روی یک استوانه نازک با استفاده از «معادله یانگ-لاپلاس» (Young–Laplace Equation) قابل محاسبه خواهد بود:

P: فشار داخلی؛ t: ضخامت دیواره؛ r: میانگین شعاع استوانه؛ σθ: تنش حلقوی

معادله تنش حلقوی در ورقههای نازک، برای پوستههای کروی نظیر سلولهای گیاهی و باکتریها نیز تقریباً معتبر است. برای به کارگیری اجسام استوانهای نظیر لولهها در مسائل مهندسی، رابطه تنش حلقوی بر اساس فشار بازنویسی میشود که به آن، «معادله بارلو» (Barlow’s Formula) میگویند.

در سیستم SI، فشار با واحد پاسکال (Pa) و ضخامت نیز مانند شعاع با واحد متر (m) بیان میشود. این واحدها در سیستم بریتانیایی به ترتیب، پوند بر اینچ مربع (psi) و اینچ (in) هستند.

در هنگام بسته بودن دو انتهای یک استوانه، اعمال فشار داخلی بر روی آنها باعث ایجاد نیرویی در امتداد محور استوانه میشود. مقدار این نیرو بر واحد سطح، با عنوان تنش محوری شناخته میشود و معمولاً مقدار آن از تنش حلقوی کمتر است.

این تنش را میتوان از طریق رابطه زیر نیز تخمین زد:

در این شرایط، علاوه بر تنش محوری یک تنش شعاعی (σr) نیز به وجود میآید که مقدار آن از طریق رابطه زیر برای استوانه جدار نازک قابل محاسبه است:

استوانه جدار ضخیم

هنگامی که نسبت شعاع به ضخامت استوانه کمتر از ۱۰ باشد (نسبت قطر به ضخامت کمتر از ۲۰)، معادلات استوانه جدار نازک دیگر قابل استفاده نخواهند بود؛ چراکه در این حالت، مقدار تنشهای بین سطوح داخلی و خارجی استوانه به صورت قابل توجهی تغییر میکند. به علاوه، تنشهای برشی موجود مقاطع نیز قابل اغماض نیستند. این تنش و کرنشها را میتوان با استفاده از «معادلات لامه» (Lamé Equations) محاسبه کرد. این معادلات توسط «گابریل لامه» (Gabriel Lamé)، ریاضیدان فرانسوی توسعه داده شده است.

A و B: ثابتهای ادغام (از طریق شرایط مرزی تعیین میشوند)؛ r: شعاع نقطه مورد بررسی (بر روی بخش داخلی یا بیرونی دیواره)

A و B با استفاده از بررسی شرایط مرزی به دست میآیند. به عنوان مثال، این شرایط برای یک استوانه جامد (سادهترین حالت) به صورت زیر است:

- اگر Ri=0 باشد، B=0 خواهد بود. به این ترتیب، یک جسم استوانهای جامد نمیتوان دارای فشار داخلی باشد. بنابراین داریم: A=P0.

تاثیر تنشهای حلوقی در حوزههای مختلف

حال اجازه دهید مروری بر تاثیر تنشهای حلقوی در حوزههای مختلف داشته باشیم.

مهندسی

در اجسام استوانهای اگر هیچگونه بارگذاری خارجی بر روی جسم اعمال نشود، شروع شکستگی توسط تنش حلقوی کنترل خواهد شد. تنش حلقوی در چنین وضعیتی بزرگترین تنش اصلی خواهد بود. توجه داشته باشید که در یک جسم حلقوی، کرنش کل در بخش داخلی و خارجی یکسان است اما به دلیل توزیع کرنش در شرایط مختلف، بیشترین تنش در بخش داخلی ظاهر میشود. از اینرو، بررسی وضعیت ایجاد و رشد ترکهای یک لوله را باید از بخش داخلی آن شروع کرد. به همین دلیل، برای ارزیابی لولهها پس از حوادثی مانند زمینلرزه، یک دوربین را به داخل لوله ارسال میشود تا ترکهای داخلی مورد بررسی قرار گیرند. تسلیم در اجسام استوانهای توسط یکتنش معادل کنترل میشود. این تنش، ترکیبی از تنش حلقوی و طولی یا شعاعی (در صورت عدم وجود تنش طولی) است.

پزشکی

در آسیبشناسی یا اصطلاحاً «پاتولوژی» (Pathology) دیواره رگها یا مجاری دستگاه گوارشی، کشش دیوارهها بیانگر کشش ماهیچههای دیواره رگها است. با توجه به «قانون لاپلاس» (Law of Laplace)، اگر دیواره رگهای خونی دچار عارضه «آنوریسم» (Aneurysm) (بیرونزدگی و بزرگ شدن دیواره) شوند، شعاع رگ افزایش مییابد. به این ترتیب، بر اثر کاهش نیروهای رو به داخل رگ، آنوریسم تا هنگام گسیختگی دیوارهها ادامه خواهد یافت. تمام این فرآیندها برای عارضه «دیورتیکول» (Diverticuli) در روده نیز صادق هستند. بررسی نحوه عملکرد این مشکلات با استفاده از مفهوم تنش حلقوی صورت میگیرد.

امیدواریم این مقاله برایتان مفید واقع شده باشد. اگر به یادگیری موضوعات مشابه علاقهمند هستید، آموزشهای سایت فرادرس را به شما پیشنهاد میکنیم

انقلاب صنعتی و دیگ بخار

«انقلاب صنعتی» (Industrial Revolution) منجر به تغییر بنیادین شرایط زندگی در بازهی زمانی اواخر قرن هیجدهم تا اوایل قرن نوزدهم در بریتانیا، ایالات متحده و غرب اروپا گردید. اساس این تغییرات شگرف را جهش فناوری در صنعت میدانند.

تحولات عظیمی در این دوره در حوزهی فناوری، تعاملات اجتماعی، پزشکی، اقتصاد، آموزش و فرهنگ روی داد؛ ماشینها شروع به کار به جای نیروی انسانی کردند. منابعی مانند چوب جای خود را به منابع جدید مانند آهن و زغالسنگ دادند. منبع حرکتی جدیدی به جز نیروی آب برای گرداندن تجهیزات دوار دیده به جهان گشود. به طور خلاصه روشهای جدید منجر به خروج از دورهی کشاورزی و ورود به دورهی سرمایهگذاری گشت.

انقلاب صنعتی نقطهی عطفی در زندگی بشریت شد و اهمیتی مانند اختراع کشاورزی یا تأسیس اولین شهرها پیدا کرد تا تمام جوانب زندگی را تغییر دهد. البته مانند تغییرات سیستمی بنیادین دیگر، عوامل مؤثری در این تحول دخیل بودهاند که توسعهی صنعت از دیگر عوامل اهمیت بیشتری دارد.

اولین انقلاب صنعتی دست به دست دومین انقلاب صنعتی در سال ۱۸۵۰ داد. در این سال توسعهی اقتصادی با سرعت بیشتری به دلیل توسعهی موتور بخار در کشتیها و لوکوموتیوها شروع به حرکت کرد. در ادامه و در قرن نوزدهم با استفاده از موتور درون سوز و تولید برق این شتاب هرچه بیشتر شد.

موج اختراعات صنعتی و به تبع آنها تغییرات اجتماعی در زندگی انسانها در قرن بیستم نیز ادامه پیدا کرد. این انقلاب البته در کشورهای مختلف از نظر توسعهی صنعتی در مراحل مختلفی قرار دارد.

در حالی که انقلاب صنعتی منجر به افزایش شدید «تولید ناخالص ملی» (gross domestic product) گردید، توزیع ثروت به همین اندازه بین تمام اقشار صورت نگرفت. با این حال این تحولات باعث شد تعداد بسیار بیشتری نسبت به گذشته از سطح زندگی عادی برخوردار گردند.

جوامع مبتنی بر کشاورزی سرعت رشد کمتر و جوامع باثباتتری داشتند. اما جامعهی جدید تشکیلشده با درصد بالای طبقهی متوسط شهری همیشه آبستن تغییرات سهمگین بوده است.

پیشینهی تاریخی

انقلاب صنعتی اوایل قرن هفدهم در بریتانیا شروع شد. «قانون اتحاد» (The Act of Union) که انگلستان و اسکاتلند را به همدیگر پیوند داد، منجر به فراهم شدن دورهای از صلح داخلی و ایجاد بازاری بدون مانع گشت. بریتانیا در آن زمان از نظام بانکی در حال توسعه، بستر قانونی برای تلفیق شرکتها، نظام قهریهی پشتیبان قانون و یک سیستم حملونقل رو به رشد بهرهمند بود.

در انتهای نیمهی دوم قرن هجدهم، فرایند تبدیل اقتصاد مبتنی بر نیروی کار به اقتصادی مبتنی بر صنعت و ماشینآلات شروع شد. موتور محرک این تغییر را میتوان مکانیزه شدن صنعت نساجی، توسعهی فناوریهای مربوط به صنعت آهن و افزایش بهرهبرداری از زغالسنگ نامید.

کانالهای تجاری، جادهها و ریلهای قطار منجر به افزایش حجم تجارت شد. نیروی بخار ظرفیت تولید صنعتی را به شدت افزایش داد. توسعهی ماشینها در دو دههی ابتدایی قرن نوزدهم، به تولید دستگاههای تولیدی صنعتی سرعت بخشید. این اثرات از اروپای غربی و امریکای شمالی راه خود را به سراسر جهان باز کردند. استفاده از دیگ بخار به عنوان قلب موتورهای بخار روز به روز افزون شد و در کشتی ها و قطارها نیز استفاده شد و صنعت را متحول نمود.

فهرستی از اختراعات مهم

شروع انقلاب صنعتی با فهرستی از اختراعات در نیمهی دوم قرن نوزدهم تقویت شد که در زیر به آنها اشاره میگردد.

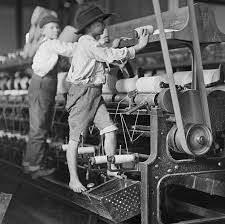

صنایع نساجی

بعد از اختراع دستگاه ریسندگی با کمک قدرت آب توسط «Richard Arkwright» (ریچارد آرکرایت) و پیشرفت فناوریهای مرتبط، کارخانههای سنگین نساجی راه افتاد.

نیروی بخار

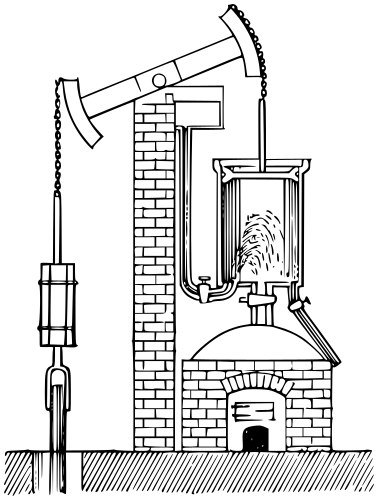

موتور تقویتشدهی بخار توسط «جیمز وات» (James Watt) در ابتدا برای پمپ کردن پساب معدنها استفاده میشد. اما در ادامه ماشینهای صنعتی نیز به این فناوری مجهز شدند. این جهش منجر به ایجاد کارخانههای نیمه خودکار با ظرفیت تولید غیرقابل باور در مقابل کارگاههای مبتنی بر نیروی کار شد. موتور بخار شامل یک دیگ بخار که نیروی پیشرانه جهت حرکت پیستون های موتور بخار را تامین میکرده.

صنعت فولاد

بعد از مدتها در صنایع فولاد از «کک» (coke) به جای زغال چوب استفاده شد. کک یک مادهٔ جامد پُر کربن است که بر اثر تقطیر آهستهی زغالسنگ تشکیل میگردد. از این ماده با عیار کربن ۸۰ تا ۹۰ بهعنوان سوخت استفاده و یک جایگزین برای زغالسنگ محسوب میشود. استفاده از این روش بازده تولید را به شدت افزایش داد.

این سه مرحله در واقع سهپایهی اصلی جهش و موتور محرکهی انقلاب صنعتی محسوب میشوند. البته این موضوع اهمیت دیگر اختراعات کوچک اما مهم مخصوصا در حوزهی نساجی را کمرنگ نمیکند.

در ادامه اختراعاتی مانند «دستگاه ریسندگی» (power loom) و موتور بخار فشار بالا توسط «Richard Trevithick» در جانبخشی به انقلاب صنعتی در بریتانیا مهم بودند. موتور بخار این امکان را به سرمایهگذاران داد تا کارخانهها را نزدیک به منابع مورد نیاز بنا کنند. تا قبل از آن کارخانه برای استفاده از نیروی آب باید در کنار رودخانه بنا میشد.

این کارخانهها به عنوان الگوهای مدرن سازماندهی نیروی کار شناخته شد. برای مثال به مجتمعهای بزرگ ریسندگی در کنار یکدیگر در شهر منچستر «Cottonopolis» به معنای «کتانشهر» میگفتند. خطوط مونتاژ چه در این کارخانهها و چه در صنایع دیگر بهینه شد. این فرایند با دادن یک کار ساده و تکراری به یک کارگر میسر گشت. برای نمونه کارگر اول تنها یک پیچ را میبست و قطعه روی نوار نقاله برای کارگر بعدی ارسال میشد تا کار مخصوص به خود را انجام دهد.

انتقال دانش

دانش فناوریهای جدید با روشهای مختلفی به کارخانههای مختلف وارد شد. کارگر آموزشدیده در یک صنعت به دلیل دریافت پیشنهاد دستمزد بالاتر به کارخانهی دیگری میرفت. در ادامه تورهای آموزشی یا مطالعاتی مرسوم شد. در طول انقلاب صنعتی و حتی یک قرن قبل از آن، تمام کشورهای اروپایی و آمریکایی در این تورها شرکت میکردند.

در کشورهایی مانند سوئد و فرانسه افرادی مخصوص این کار تربیت میشدند. در کشورهایی مانند بریتانیا و امریکا بخش خصوصی جهت تقویت خط تولید به این کار دست میزدند. دستنوشتههایی از خاطرات چنین تورهایی به منبع بزرگی از دانش تبدیل شده است.

یکی دیگر از روشهای نشر دانش و فناوری شبکهای غیررسمی از جلسات فلسفی مانند «Lunar Society of Birmingham» بود. در این جلسات اعضا در مورد «فلسفهی طبیعی» (natural philosophy) مانند دانش و کاربرد آن در صنایع صحبت میکردند.

دیگر گروههای اینچنینی نیز هزاران جلد کتاب در مورد انتقال دانش و پیشرفت چاپ کردند. برای نمونه «Royal Society of Arts» هر ساله تصاویر و توضیحاتی فنی در مورد اختراعات جدید چاپ میکرد.

مجلات دیگری نیز در باب تشریح فناوری چاپ میشد. دایرهالمعارفهایی مانند «Harris’s Lexicon technicum» و «Dr. Abraham Rees’s Cyclopaedia» از این دست بودند. Cyclopaedia با تصاویر زیبا و دقیق اطلاعات کاملی را از وضعیت دانش و فناوری در نیمهی اول انقلاب صنعتی به نمایش میگذارد. مجلات دورهای نیز در رابطه با صنایع و فناوری در دههی آخر قرن نوزدهم رونق پیدا کردند.

توسعهی فناوری در بریتانیا

در این بخش به پایههای اصلی توسعهی فناوری در بریتانیا میپردازیم.

صنایع نساجی

در ابتدای قرن هجدهم تولیدات نساجی بر اساس استفاده از پشم و دستگاههای ریسندگی انفرادی بنا شده بود. هر نفر کارگر دستگاهی مخصوص به خود داشت که ریسندگی و دوزندگی را انجام میداد.

به جز پشم، از «فلکس یا گیاه کتان» (Flax) و پنبه برای تولید پارچههای ظریف و نرم استفاده میشد. البته به دلیل کم بودن محصولات مرغوب در خروجی نهایی، این روش نیز هزینه بسیاری در پی داشت. در زیر تصویری از فلکس مشاهده میکنید.

استفاده از تجهیزات ریسندگی غیر صنعتی ظرفیت تولید را به شدت پایین نگاه میداشت. تا این که با اختراعات جدید، محصولات نساجی به اولین محصول صادراتی از بریتانیا تبدیل گشت. کشور هند نیز به عنوان محلی برای تأمین پنبه انتخاب شد.

متالوژی

مهمترین تحول در صنعت فلزات یا متالوژی تغییر سوختهای آلی مانند چوب به سوختهای فسیلی مانند زغالسنگ بوده است. البته بیشتر این فرایند به دلیل استفاده «Sir Clement Clerke» و دیگران از سال ۱۶۷۸ به بعد از کورهای به نام «cupolas» از نوع «کورههای» (reverberatory furnace) با مصرف زغالسنگ است.

این کورهها با توجه به ایجاد شعلههایی حاوی کربن منواکسید، منجر به کاهش میزان اکسیژن در فلز نهایی میشدند. همچنین ناخالصیهایی مانند گوگرد زغالسنگ به این شیوه به فلز منتقل نمیشد. این فناوری از سال ۱۶۷۸ برای سرب و از سال ۱۶۸۷ برای مس مورد استفاده قرار میگرفت. در این کورهها تنها گاز حاصل از احتراق با مواد موجود در کوره تماس دارد؛ اما در نمونهها قبلی سوخت نیز با فلزات تماس پیدا میکرد. در شکل زیر چنین کورهای را مشاهده میکنید.

«Abraham Darby» در ادامه فناوری «کوره بلند» (blast furnaces) را در سال ۱۷۰۹ که با کک کار میکرد، معرفی نمود.

این تجهیز کورهای عمودی است که در کارخانههای ذوب فلز برای استخراج فلز، به ویژه آهن، از سنگ معدن استفاده میشود. کوره بلند را به عنوان اصیلترین روش جداسازی آهن از سنگ آهن میشناسند. به همراه سنگ آهن، کک و آگلومره هم داخل کوره بلند ریخته میشود. در کوره بلند سوخت جامد، معمولا کک همراه با جریان دمشی هوا میسوزد و کانیها را ذوب میکند. در حال حاضر بزرگترین کوره بلند ایران به حجم ۲۰۰۰ متر مکعب و در ذوب آهن اصفهان احداث شده است.

به هر حال این اختراع تنها برای تولید «چدن» (cast iron) که در محصولاتی مانند کتری و ظروف فلزی مورد استفاده قرار میگیرد، مناسب بود. Abraham Darby البته این مزیت را نسبت به رقیبان داشت که ظروف تولیدی او از دیگران سبکتر، نازکتر و ارزانتر تمام میشد.

تا آن زمان از این چدن کمتر برای تولید میلگرد استفاده میشد تا این که پسرش «Abraham Darby II» کارخانهی ذوبآهن خود را راه انداخت.

از آنجا که هر روز تولید آهن با آمدن فناوریهای جدید، ارزانتر و فراوانتر میشد، ساختمانهای فلزی نیز رونق پیدا کرد. اوج این فرایند را در ساخت پل فلزی در سال ۱۷۷۸ توسط «Abraham Darby III» میبینیم.

در سال ۱۷۴۰، با روش ابداعی «Benjamin Huntsman»، فولاد به روشی ارزان تولید گشت. تأمین ارزان چدن و فولاد منجر به تولید مقرون به صرفهی «دیگهای بخار» (boilers) و موتور بخار شد. این قدم جان تازهای به صنعت رو به رشد بریتانیا بخشید.

معدن

استخراج زغالسنگ در بریتانیا خیلی زود مخصوصا در «South Wales» شروع شد. قبل از اختراع و تقویت موتور بخار، عمق معدنها به دلیل عدم امکان استخراج مناسب آبهای زیرزمینی کم بود. بعد از معرفی موتور بخار امکان استخراج آب و افزایش عمق معادن فراهم شد. البته این فرایند قبل از شروع انقلاب صنعتی آغاز شده بود اما با تلاشهای جیمز وات برای تولید موتور بخار با بازده بالا، سرعت بیشتری به خود گرفت. حالا هزینهی سوخت کاهش پیدا میکرد و سود معدنکاری افزایش مییافت.

نیروی بخار

توسعهی «موتور بخار درجا» (stationary steam engine) یکی از قدمهای حیاتی و اولیه انقلاب صنعتی بود. با این حال در اکثر دورهی این تحول، کارخانهها از نیروی آب، باد، انسان و حیواناتی مانند اسب استفاده میکردند.

کاربرد صنعتی نیروی بخار با کار «Thomas Savery» در سال ۱۶۹۸ شروع شد. او اولین موتور از این دست را به نام «دوست معدنچی» (Miner’s Friend) ساخت و به ثبت رساند. وجه تسمیه این نام استفاده از این موتور برای پمپ آب از معادن بود.

این ماشین از بخار با فشار ۸ -۱۰ اتمسفر – البته بدون پیستون و سیلندر – مستقیما برای فشار به سطح آب در یک سیلندر استفاده میکرد. به این شیوه آب از لوله خارج میشد. برای مکیدن آب به درون لوله نیز بخار میعان شده مورد بهرهبرداری قرار میگرفت. توان این پمپ در حدود یک «اسب بخار» (horse power) بود.

از این پمپ در تعداد محدودی از معادن استفاده شد. دلیل عدم استفاده این پمپ، خطر انفجار دیگ بخار و محدودیت ارتفاع بالا بردن آب یا «هد» (head) پمپ بود.

اولین مدل موفق را یک موتور اتمسفری با بازده پایین میدانند که توسط «توماس نیوکومن» (Thomas Newcomen) در سال ۱۷۱۲ اختراع شد. در موتور او از یک پیستون و سیلندر و بخاری با فشار کمی بالاتر از اتمسفر استفاده میشد. بخار کمفشار هنگامی که با عبور آب سرد میعان میشد، یک «خلأ نسبی» (partial vacuum) در سیلندر میساخت. خلأ ایجاد شده پیستون را درون سیلندر میمکید. انجام مداوم این عملیات میتوانست باعث کارکرد یک پمپ شود؛ گرچه این موتور توان به حرکت درآوردن یک چرخ را نداشت.

از این موتورها در مقیاس وسیع برای کشیدن آب معادن در بریتانیا استفاده شد. موتور بالای چاه و پمپ را درون چاه کار میگذاشتند و برای انتقال توان از یک میله بلند استفاده میشد. البته چنین تجهیزی نیاز به سرمایه اولیه بالایی برای ساخت داشت اما برای اولین بار میتوانست توانی معادل ۵ اسب بخار تولید نماید.

این ماشینها به معدنچیها اجازه میدادند تا عمق بیشتری به دل زمین نفوذ کنند. با اینکه مصرف سوخت این موتورها بالا بود، اختراع نیوکومن به کار خود تا اوایل قرن نوزدهم ادامه داد. دلیل این موفقیت کم بودن میزان خرابی و راحتی بهرهبرداری از آنها بود.

تا سال ۱۷۲۹ که نیوکومن درگذشت، پای موتورهای او به فرانسه، آلمان، اتریش، مجارستان و سوئد باز شده بود. تعداد ۱۱۰ عدد از این اختراع تا سال ۱۷۳۳ که حق انحصاری ساخت نیوکومن منقضی میشد، ساخته شد. بعد از آن تا سال ۱۸۰۰ توسط شرکت «Rolt and Allen 145» تعداد ۱۴۵۴ موتور دیگر به این شیوه تولید گشت.

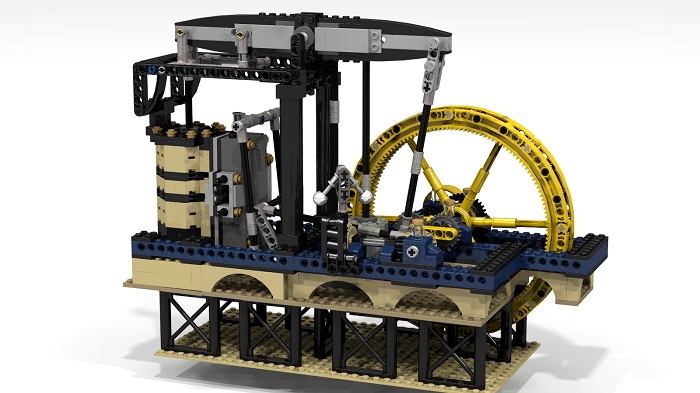

اساس کار نیوکومن تا سال ۱۷۶۹ که «جیمز وات» (James Watt) موتور بخاری را با نام خود ساخت، دستنخورده باقی ماند. موتور وات به میزان ۷۵ درصد در مصرف زغالسنگ نسبت به نوع قبلی خود صرفهجویی داشت. وات موتور بخار خود را توسعه داد تا به فناوری حرکت گردان یا چرخشی مناسب برای استفاده در کارخانهها تبدیل گردد. این فناوری به صنعت اجازه داد تا جایی غیر از کنار رودخانهها بنا شوند و سرعت انقلاب صنعتی را افزایش داد.

این موتورهای از نظر اقتصادی به شکل چشمگیری موفق بودند. تا سال ۱۸۰۰، کارخانهی «Boulton & Watt» تعداد ۴۹۶ موتور تولید کرد که از این تعداد، ۱۶۴ عدد در پمپ، ۲۴ عدد در کورهبلندها و ۳۰۸ عدد در کارخانههای ریسندگی مورد استفاده قرار گرفت. اکثر این موتورها توانی بین ۵ – ۱۰ اسب بخار تولید میکردند.

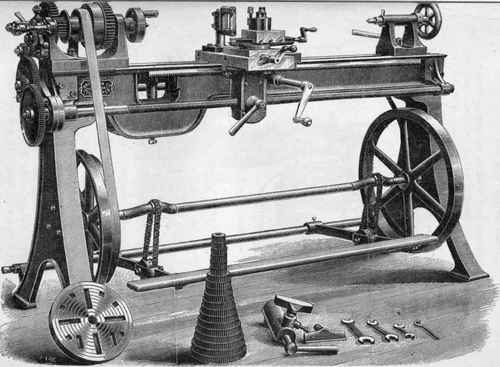

توسعهی «ابزارهای ماشینکاری» (machine tools) مانند «دستگاه تراش» (lathe)، سرعت بیشتری به پیشرفت موتورهای بخار و دیگر قطعات صنعتی بخشید.

حدود سال ۱۸۰۰، «ریچارد تریویتیک» (Richard Trevithick) موتورهایی با فشار بخار بالا طراحی کرد. این اختراع از نمونههای قبلی بسیار قدرتمندتر بود؛ به همین دلیل امکان داشت تا با طراحی در اندازهای کوچک، در کاربردهای حوزهی حملونقل مورد استفاده قرار گیرد. پیشرفتهای پیدرپی باعث شد تا این فناوری به تدریج کوچکتر، سریعتر و قویتر شود.

موتور بخار به عنوان مهمترین منبع توان تا قرن بیستم شناخته میشد؛ تا جایی که با طراحی موتور الکتریکی و موتور درونسوز، در بخش موتورهای رفتوبرگشتی قافیه را به رقیبان خود باخت. با این وجود هنوز توربین بخار سرآمد فناوریهای مورد استفاده در تولید برق است.

مواد شیمیایی

تولید مواد شیمیایی در مقیاس صنعتی یکی دیگر از پایههای مهم انقلاب صنعتی به شمار میرود. اولین مادهی شیمیایی تولید شده در مقیاس بزرگ «اسید سولفوریک» (sulphuric acid) بود. این اسید در فرایندی با نام «فرایند محفظهی سربی» (lead chamber process) توسط «John Roebuck» – اولین شریک جیمز وات – در سال ۱۷۴۶ تولید شد. مقیاس تولید با تغییر رآکتورهای گران شیشهای با ظروف سربی به شدت بالا رفت.

بعد از تولید اسید در مقیاس بالا، نیاز به تولید یک ماده شیمیایی با خاصیت بازی احساس شد. در سال ۱۷۹۱، «Nicolas Leblanc» روشی برای تولید «سدیم کربنات» (sodium carbonate) یا «سودا اش» معرفی کرد. البته فرایند پیشنهادی در هر مرحله میزان زیادی پسماند آلوده تولید مینمود.

فرایند با واکنش بین سولفوریک اسید و سدیم کلرید یا نمک خوراکی و تولید سدیم سولفات و هیدروکلریک اسید – یکی از پسماندهای آلوده – شروع میشد. در مرحلهی بعدی سدیم سولفات را با سنگ آهک (سدیم کربنات) و زغالسنگ گرم میکردند تا ترکیبی شامل سدیم کربنات و کلسیم سولفید تولید شود. در این مرحله آب اضافه میشد تا سدیم کربنات را با حل کردن در خود، از کلسیم سولفید – پسماند دیگر – جدا کند.

گرچه این فرایند در آن وهله بسیار آلوده بود، سود سرشاری نسبت به روشهای قدیمی داشت. قبل از این روش با سوزاندن درختانی مانند «باریها» (barilla) یا «کتانجک» (kelp) این ماده را به دست میآوردند.

تولید کلسیم هیپوکلریت به عنوان یکی از «پودرهای سفید کننده» (bleaching powder) توسط شیمیدان اسکاتلندی «Charles Tennant» در سال ۱۸۰۰ بر اساس کارهای علمی شیمیدان فرانسوی «Charles Tennant» جهشی عظیم در صنعت نساجی پدید آورد. در روشهای قدیمی پارچه را بعد از آغشته کردن در محلول بازی یا شیر ترش، روزها یا ماهها در معرض خورشید قرار میدادند تا سفید شود. کارخانهی Tennant به بزرگترین کارخانهی تولید مواد شیمیایی تبدیل شد.

در سال ۱۸۲۴، «Joseph Aspdin»، بنا و در ادامه ساختمانساز بریتانیایی اختراع روش تولید سیمان را به نام خود ثبت کرد. اختراعی که صنعت ساختمان را دگرگون نمود. فرایند با «سینترینگ یا تفجوشی» (sintering) مخلوطی از خاک رس و سنگ آهک در دمایی حدود ۱۴۰۰ درجه شروع میشود. هنگامی که ذرات پودر متراکم شده تا دماهای بیش از نصف دمای ذوب مطلق گرم شوند، به یکدیگر خواهند چسبید. این پدیده تف جوشی نامیده میشود. در ادامه این مخلوط را به پودر تبدیل میکنند. در مرحلهی آخر سیمان با شن، سنگ و آب مخلوط میشود تا «بتن» (concrete) تولید گردد.

ابزار ماشینکاری

پای انقلاب صنعتی بدون توسعهی چنین ابزارهایی لنگ میزد؛ چرا که اینها منجر به تولید ماشینهای صنعتی میشدند. توسعهی ابزارهای ماشینکاری به قرن هجدهم و سازندگان ساعتهای دقیق یا دانشمندانی بر میگردد که سعی داشتند با تولید تجهیزات کوچک، مکانیسمهای شیمیایی را بررسی کنند. کارخانهداران صنعت نساجی اولین قدم را در استفاده از چنین ابزارهایی برداشتند.

یکی از نمونههای مناسب برای نحوهی تحول صنعت با ابزارهای ماشینکاری در سال ۱۸۳۰ در شهر بیرمنگام انگلستان به وقوع پیوست. ماشین اختراع شده توسط «William Joseph Gillott» به همراه «William Mitchell» و «James Stephen» توانست به شیوهای ارزان و کارآمد نوک خودنویس تولید کند. قبل از آن این کار بسیار گران و سخت بود.

در ابتدا ماشینها توسط نجاران و آهنگران ساخته میشد. همچنین به دلیل سختی کار با آهن و نبود ابزارهای ماشینکاری، استفاده از فلزات اصلا رایج نبود. مشکلات قالبهای چوبی از جمله تغییر شکل با دما و رطوبت نیز مانع از استفاده کارآمد و طولانی میگشت. با رشد انقلاب صنعتی ماشینها با قالبهای فلزی کمکم جای خود را پیدا کردند. با این حال نیاز به ابزارهای ماشینکاری برای ساخت اقتصادی این قطعات احساس میشد. قبل از توسعهی این ابزارها از چکش، اره آهنبر، قلم و .. استفاده میکردند. گرچه امکان تولید قطعات کوچک با این ابزارها وجود داشت اما تولید ماشینهای بزرگ بسیار سخت و گران تمام میشد.

تجهیزات سوراخکاری، فرزکاری و صفحهی تراش از اولین ابزارهای مورد نیاز در اوایل قرن نوزدهم بودند که مورد استفاده قرار گرفتند. تولیدات نظامی مثل همیشه نقش مؤثری در توسعهی این ابزارها داشتند.

لامپهای گازی

یکی دیگر از قدمهای مهم اختراع «لامپهای گازسوز یا گازی» (gas lighting) بود. با اینکه در قسمتهای دیگر جهان کارهای مشابهی انجام میشد، معرفی این فناوری در مقیاس بالا را کار «William Murdoch»، یکی از کارمندان شرکت «Boulton and Watt» – از پیشگامان تولید موتور بخار – میدانند.

این فرایند با «گازیسازی» (gasification) زغالسنگ در کوره شروع میگردد. سپس گاز تولید شده باید خالص شود؛ به این معنی که گوگرد، آمونیوم و هیدروکربنهای سنگین آن جدا گردد. قدم بعدی توزیع گاز بین مصرفکنندگان شهری یا صنعتی است.

اولین پالایشگاههای گاز به این شکل بین سالهای ۱۸۱۲ تا ۱۸۲۰ در لندن تأسیس شد. این پالایشگاهها به سرعت به مهمترین مصرف کنندهی زغالسنگ در بریتانیا تبدیل شدند. لامپهای گازی تأثیر شگرفی بر رفتار اجتماعی و تحولات صنعتی داشتند؛ چراکه بعد از این کارگاهها، معادن و نشستهای اجتماعی میتوانست تا پاسی از شب یا به شکل شبانهروز برقرار باشد. زندگی شهری به شکل نوینی تغییر یافت و خیابانهای شهر به شکل بیسابقهای روشن شد.

حملونقل در بریتانیا

در ابتدای انقلاب صنعتی، حملونقل در رودخانهها یا جادهها انجام میشد؛ بارهای سنگین نیز توسط لنج یا کشتیهای ساحلی صورت میگرفت. از مسیرهای ریلی برای انتقال زغالسنگ به رودخانه و در ادامه انتقال به محل مورد نظر استفاده میشد و هنوز کانالها احداث نشده بود. از حیوانات برای انتقال بار روی زمین استفاده میکردند.

در طول تحولات شگرف صنعتی، حملونقل بریتانیا نیز دستخوش تغییر شد؛ شبکهای از شاهراهها، یک کانال، شبکهای آبی و یک شبکهی ریلی شکل گرفت. خوراک کارخانهها و محصولات نهایی حالا ارزانتر از همیشه جابهجا میشد. حملونقل سریع همچنین منجر به تبادل سریع ایدهها و اندیشهها شد.

انقلاب صنعتی در کشورهای دیگر

تحولات چشمگیر صنعتی با فاصلهی زمانی یا به شکلهای دیگر در کشورهایی مانند ایالات متحده و ژاپن صورت گرفت. در این قسمت مختصری در این باره میخوانید.

ایالات متحده

ایالات متحده مانند بریتانیا در ابتدا از توان آب جاری در رودخانهها برای چرخاندن چرخ صنعت بهره میبرد؛ به همین دلیل صنعت تنها محدود به شمال کشور – جایی که رودخانههای روان زیادی داشت – بود. با این حال مواد خامی مانند پشم از جنوب ایالات متحده به شمال وارد میشد. بعد از «جنگ داخلی امریکا» (American Civil War) بود که توان بخار جای آب را گرفت و پای صنعت به تمام کشور رسید.

«ساموئل اسلاتر» (American Civil War) را به عنوان پدر صنعت پنبه میشناسند. او بعد از این که در جوانی به عنوان یک کارورز در انگلستان فنون نساجی را فراگرفت، با نادیده گرفتن قانون منع مهاجرت کارگر ماهر، در سال ۱۷۸۹ به نیویورک سفر کرد. اسلاتر چنان پیشرفت کرد که در سال ۱۷۹۳ صاحب ۱۳ کارخانهی نساجی صنعتی بود.

ژاپن

در سال ۱۸۷۱ گروهی از سیاستمداران ژاپنی در ماموریتی معروف به «Iwakura Mission» به اروپا و ایالات متحده سفر کردند تا راه و رسم صنعت را بیاموزند. نتیجه این سفر اتخاذ تدابیری در راستای توسعهی صنعتی بود تا ژاپن از دیگر کشورها عقب نیفتد. «بانک ژاپن» که در سال ۱۸۷۷ تاسیس شد، با استفاده از مبالغ مالیات توانست تاسیس کارخانههای نساجی و فولاد را تأمین اعتبار نماید. در همین راستا آموزش تقویت شد و دانشآموزان برای تحصیل به غرب فرستاده شدند.

انقلاب صنعتی دوم

نیاز روزافزون به خطوط راهآهن منجر به توسعهی روشهای ارزان تولید انبوه فولاد گشت. تولید انبوه فولاد را به عنوان اولین نشانههای ظهور انقلاب صنعتی دوم از ابتدای سال ۱۸۵۰ میلادی میشناسند. این انقلاب به آرامی با تولد صنایع شیمیایی، پالایش نفت و توزیع سوختهای فسیلی، صنایع الکترونیک رشد کرد. در قرن بیستم انقلاب دوم با توسعهی صنعت خودرو گسترش یافت و در همین سالها پرچم فناوری از بریتانیا به ایالات متحده و آلمان کوچ کرد.

معرفی فناوری نیروگاههای برقآبی صنعت مردهی – به دلیل عدم برخورداری از معادن زغالسنگ – شمال ایتالیا را از سال ۱۸۹۰ احیا کرد. دسترسی روزافزون به منابع نفتی اهمیت وجود زغالسنگ را کاست و منجر به افزایش سرعت صنعتی شدن گشت.

انقلابی در زندگی انسانی

اثرات کوتاهمدت انقلاب صنعتی بسیار شدید بود. برای نمونه شالودهی خانوادههایی که پیش از این با کشاورزی امرار معاش میکردند و هر عضو نقشی از پیش تعیین شده داشت، از هم پاشید. حال همهی اعضای خانواده از مرد و زن و کودک باید ساعتهای زیادی را در کارخانههای میگذراندند تا بتوانند امرار معاش کنند. این شیوهی هولناک زندگی کارگران را بر آن داشت تا با تشکیل اتحادیههای کارگری در حد توان از به بردگی کشیدن خود توسط صاحبان صنایع جلوگیری کنند.

با ایجاد قوانین، دستگاههای نظارتی و آئیننامههای مرتبط، نیروهای کار که تا پیش از این برده بودند، طبقهای متوسط در جامعه تشکیل دادند که در میان آنها مدیران، کارآفرینان خصوصی یا کارمندان دولت دیده میشد.

در کنار بهتر شدن سطح زندگی به شکلی چشمگیر، محیط زیست نیز تا حد زیادی تخریب شد و از بین رفت. شاید پرداختن به اثرات محیط زیستی انقلاب صنعتی نیاز به نوشتهای دیگر داشته باشد. کمی دیر اما دولتمردان، سرمایهگذاران، دانشمندان و … هماکنون پروژههای صنعتی را در چارچوب «توسعهی پایدار» (sustainable development) دنبال میکنند تا در کنار توسعه، محیط زیست را نیز حفظ کنند.

اگر به یادگیری بیشتر در این زمینه علاقهمند هستید، پیشنهاد میکنیم به سایت فرادرس سر بزنید.

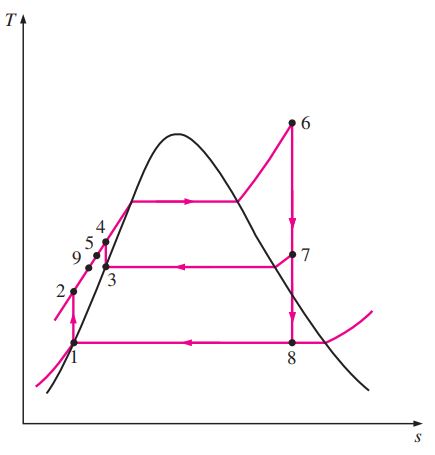

سیکل رانکین و افزایش فشار دیگ بخار

در مطالب قبلی وبلاگ فرادرس، سیکل رانکین و روابط حاکم بر آن بررسی شد. این سیکل در تولید توان نیروگاه های بخار کاربرد بسیار زیادی دارد. افزایش بازده سیکل رانکین و نیروگاههای بخار، حتی به میزان اندک، میتواند باعث صرفهجویی بسیار زیاد در مصرف سوخت نیروگاه و تولید مقدار توان بیشتر شود. بنابراین در علم ترمودینامیک، مطالعات بسیار زیادی برای افزایش بازده سیکل رانکین و نیروگاههای بخار، انجام شده است. ایده اصلی تمامی روشهای بهبود بازده سیکل رانکین، مبتنی بر افزایش میانگین دمای سیال در بویلر و کاهش این دما در کندانسور است. در ترمودینامیک برای اجرای این ایده، سه روش کاهش فشار کندانسور، افزایش دمای ورودی به توربین و افزایش فشار دیگ بخار استفاده شده است که در ادامه به بررسی آنها پرداخته میشود.

کاهش فشار کندانسور

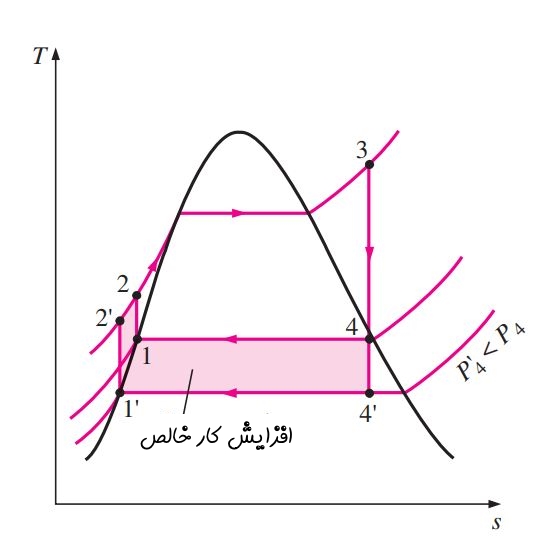

در یک نیروگاه بخار که با سیکل رانکین کار میکند، سیال کاری در کندانسور به صورت «مخلوط اشباع» (Saturated Mixture) و در «دمای اشباع» (Saturation Temperature)، حضور دارد. مقدار این دمای اشباع، با توجه به فشار عملکرد، تعیین میشود به طوری که با کاهش فشار عملکرد کندانسور، دمای سیال کاری نیز پایین میآید. در شکل زیر تاثیر کاهش فشار کندانسور و در نتیجه افزایش بازده سیکل رانکین، در نمودار T-s نشان داده شده است.

این نمودار با این فرض رسم شده است که دمای ورودی توربین (T3T3)، در هر دو حالت ثابت باقی بماند. مشاهده میشود که فشار کاری کندانسور از مقدار P4P4 به P′4P4′ کاهش یافته است. سطح رنگ شده زیر نمودار، نشاندهنده افزایش کار خالص است. توجه شود که با کاهش فشار کندانسور، مقدار گرمای ورودی نیز افزایش مییابد که مقدار آن برابر با سطح مشخص شده زیر منحنی ۲−۲′۲−۲′ است که اندازه آن بسیار کوچک است و تاثیر زیادی در بازده ندارد. بنابراین با کاهش فشار کندانسور، بازده سیکل رانکین افزایش مییابد. موضوع مهمی که باید به آن توجه کرد این است که در این حالت، کیفیت سیال کاری در خروجی توربین کاهش پیدا کرده و درصد رطوبت آن افزایش یافته است (مقایسه نقاط ۴ و ۴′۴′). کاهش بیش از حد کیفیت سیال کاری و در نتیجه افزایش رطوبت آن در خروجی توربین، باعث افت عملکرد توربین میشود و بازده کلی سیکل نیروگاه بخار را تحت تاثیر قرار میدهد. بنابراین برای افزایش بازده با استفاده از روش کاهش فشار کندانسور، محدودیت وجود دارد و فشار عملکرد کندانسور نمیتواند از یک مقدار مشخص کمتر باشد.

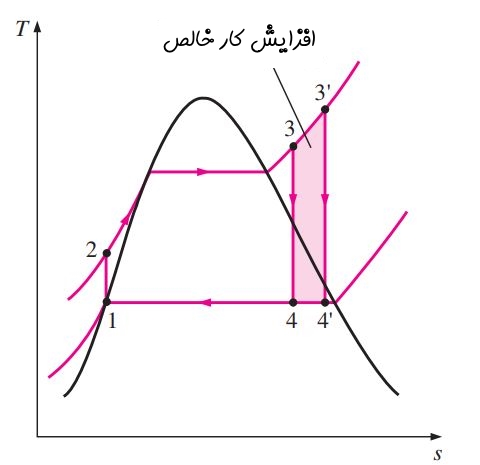

افزایش دمای ورودی به توربین

همانطور که در ابتدای این مقاله اشاره شد، یکی از راههای افزایش بازده سیکل رانکین، افزایش دمای میانگینی است که در آن، به سیال کاری گرما داده میشود. این کار را میتوان با استفاده از «فوق گرم کردن» (Superheat) سیال کاری قبل از ورود به توربین انجام داد. در شکل زیر تاثیر افزایش دمای ورودی به توربین در نمودار T-s سیکل رانکین نشان داده شده است. قسمت رنگ شده در نمودار، میزان افزایش کار خالص را نشان میدهد.

سطح کلی زیر منحنی ۳−۳′۳−۳′ مقدار افزایش گرمای ورودی را نشان میدهد. بنابراین با فوق گرم کردن سیال کاری در ورودی توربین، میزان گرمای ورودی مورد نیاز و کار خالص، افزایش مییابند. تاثیر نهایی این دو پارامتر باعث افزایش بازده سیکل رانکین میشود. ذکر دو نکته در این روش حائز اهمیت است. نکته اول اینکه، فوق گرم کردن سیال کاری، باعث کاهش درصد رطوبت ترکیب اشباع خروجی توربین میشود (کیفیت مخلوط در حالت ۴′۴′ بیشتر از حالت ۴ است). این مورد یکی از عیبهای افزایش دمای ورودی به توربین است که برای رفع آن در نیروگاهها از روش «گرمایش مجدد» (Reheat) استفاده میشود. این روش در مطالب بعدی وبلاگ فرادرس توضیح داده میشود. نکته دوم این است که نمیتوان دمای ورودی توربین را به مقدار زیادی افزایش داد و میزان افزایش دما، با توجه به جنس و ساختمان توربین، تعیین میشود.

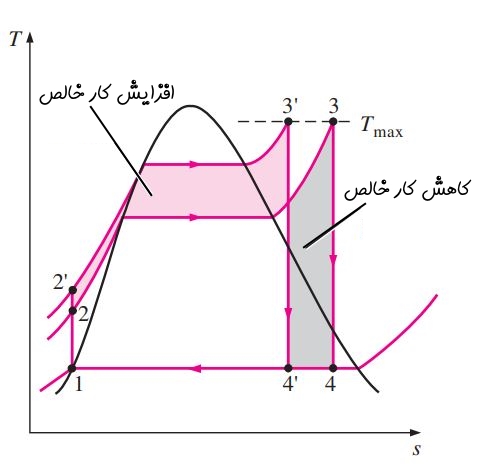

افزایش فشار دیگ بخار

افزایش فشار دیگ بخار، دمایی که در آن جوشش رخ میدهد و در نتیجه میانگین دمای سیال کاری حین گرفتن گرما را افزایش میدهد و این موضوع باعث بهبود بازده در سیکل رانکین میشود. در ادامه، نمودار T-s سیکل رانکین نشان داده شده و اثر افزایش فشار دیگ بخار در بهبود بازده سیکل رانکین، بررسی شده است. در این بخش، فرض شده که دمای ورودی به توربین در هر دو حالت مقدار یکسانی دارد. مشاهده میشود که افزایش فشار دیگ بخار، در مجموع، کار خالص را افزایش میدهد و از این طریق بازده سیکل رانکین، افزایش پیدا میکند.

همانطور که مشاهده میشود، روش افزایش فشار دیگ بخار، نمودار T-s در قسمت توربین را به سمت چپ منتقل میکند و در نتیجه درصد رطوبت در مخلوط خروجی از توربین، افزایش مییابد. در ادامه و در قالب مثالی به مقایسه این سه روش افزایش بازده و بررسی روابط ترمودینامیک حاکم بر آنها میپردازیم.

مثال

یک نیروگاه بخار که با چرخهی ایدهآل رانکین کار میکند، را در نظر بگیرید. بخار در فشار ۳MPa و دمای ۳۵۰oC۳۵۰oC وارد توربین میشود، در ابتدا فشار کندانسور ۷۵kPa و بازده نیروگاه ۲۶٪ است. برای افزایش بازده، فشار عملکرد کندانسور را کاهش میدهیم تا مقدار آن در نیروگاه جدید به ۱۰kPa برسد.

- بازده نیروگاه جدید را به دست آورید.

- بازده نیروگاه جدید در حالتی که، بخار در ورودی توربین تا دمای ۶۰۰oC۶۰۰oC فوق گرم شود را به دست آورید.

- بازده نیروگاه جدید در حالتی که فشار دیگ بخار تا مقدار ۱۵MPa افزایش پیدا کند، را محاسبه کنید. در این قسمت فرض کنید که دمای ورودی توربین برابر با مقدار ۶۰۰oC۶۰۰oC است.

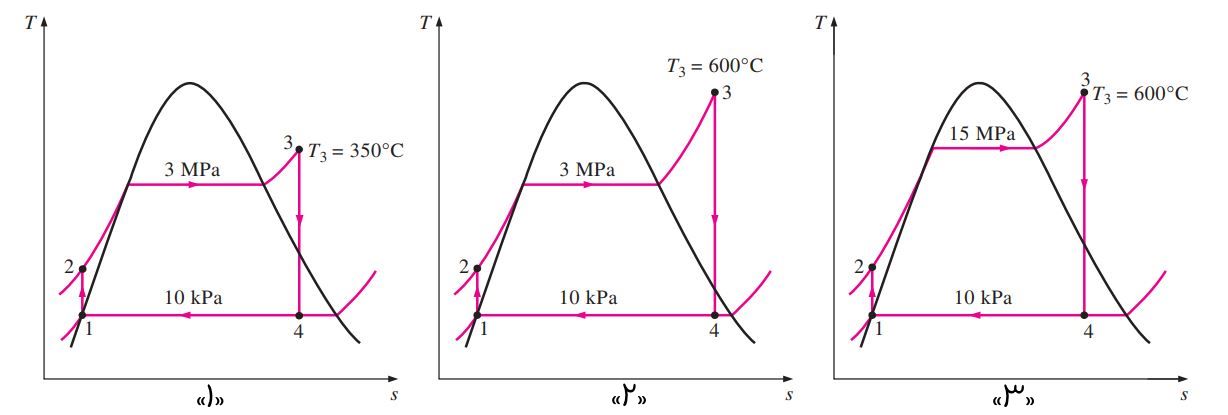

نمودار T-s این نیروگاه برای سه حالت مختلف مسئله، رسم شده است.

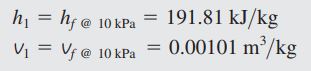

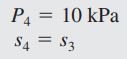

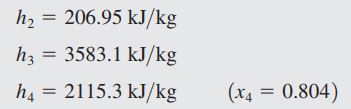

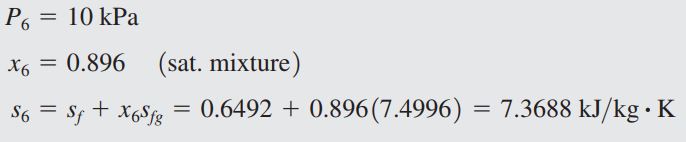

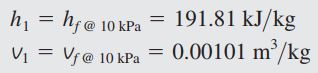

برای محاسبه بازده نیروگاه در قسمت «۱» مثال، ابتدا مشخصات مختلف سیال کاری مانند آنتالپی و آنتروپی را در نقاط مختلف نمودار T-s، به کمک اطلاعات مسئله و جدولهای ترمودینامیکی محاسبه میکنیم. با توجه به آنکه در نقطه ۱، مایع اشباع در فشار ۱۰kPa داریم، مشخصات ترمودینامیکی سیال کاری در این نقطه به شکل زیر قابل محاسبه است:

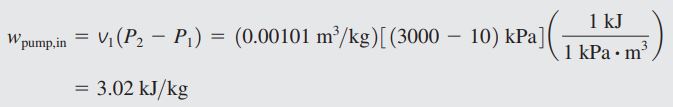

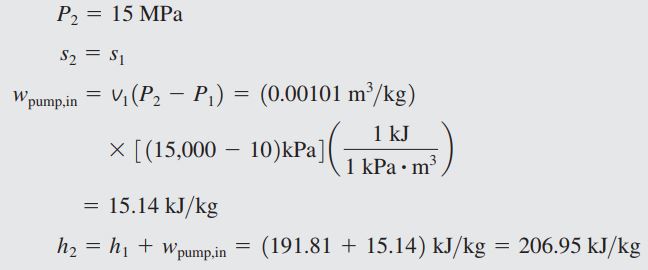

در نقطه ۲، فشار برابر با ۳MPa است. بنابراین کار پمپ در مرحله ۱-۲ که یک فرایند آیزنتروپیک است به شکل زیر به دست میآید:

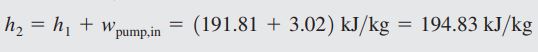

با توجه به اندازه کار پمپ که در مرحله قبل به دست آمد و با استفاده از رابطه زیر، آنتالپی نقطه ۲، قابل محاسبه است:

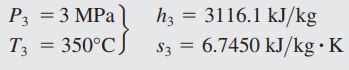

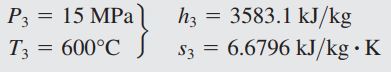

در ادامه، با استفاده از مشخصات سیال کاری و جداول ترمودینامیکی، آنتالپی و انتروپی سیال کاری در نقطه ۳ محاسبه میشود. توجه کنید که فشار و دما در این نقطه به ترتیب ۳MPa و ۳۵۰oC۳۵۰oC هستند.

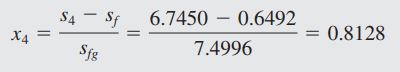

فرآیند ۳-۴ ایزنتروپیک است و با توجه به انتروپی نقطه ۳ که در مرحله قبل محاسبه شد، کیفیت سیال در نقطه ۴ بهدست میآید. کیفیت سیال نشاندهنده درصد ترکیب بخار و مایع در یک مخلوط مایع-بخار است. با توجه به کیفیت به دست آمده در نقطه ۴ میتوان آنتالپی نقطه ۴ را نیز محاسبه کرد.

![]()

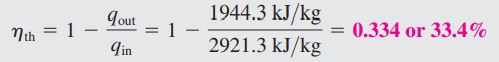

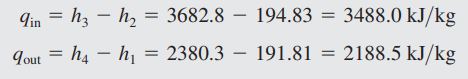

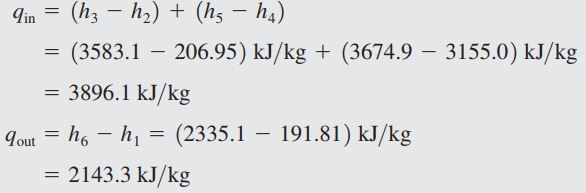

با استفاده از مقادیر آنتالپی محاسبه شده در نقاط ۱، ۲، ۳ و ۴ مقدار گرمای ورودی و خروجی محاسبه میشود و در نهایت بازده چرخهی رانکین به دست میآید.

بنابراین در قسمت «۱»، مشاهده میشود که با کاهش فشار کندانسور از ۷۵kPa به ۱۰kPa، بازده نیروگاه از ۲۶٪ به ۳۳.۴٪ افزایش مییابد.

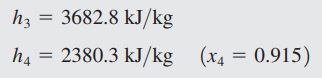

در قسمت «۲» این مثال، بازده نیروگاه جدید (قسمت «۱») با استفاده از روش «افزایش دمای ورودی به توربین» بهبود یافته است. برای بررسی این موضوع، مشابه قسمت «۱» بازده سیکل رانکین را محاسبه میکنیم. از آنجایی که فقط دمای ورودی به توربین افزایش یافته است نقاط ۱ و ۲ در نمودار T-s بدون تغییر باقی میمانند. کمیت مهم در نقاط ۳ و ۴ آنتالپی است که مشابه روش ارائه شده در قسمت «ا» قابل محاسبه است و مقادیر نهایی آنها برابر هستند با:

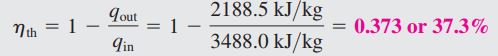

بنابراین مقدار گرمای ورودی و خروجی و در نتیجه بازده نیروگاه در این قسمت، مطابق روند زیر قابل محاسبه است.

مشاهده شد که با افزایش دمای ورودی توربین از ۳۵۰oC۳۵۰oC به ۶۰۰oC۶۰۰oC، بازده نیروگاه جدید که در قسمت «۱»، ۳۳.۴٪ محاسبه شده بود، در این بخش افزایش یافته و برابر با ۳۷.۳٪ است. نکته مثبت دیگر این است که کیفیت سیال کاری در خروجی توربین از ۸۱.۳٪ به ۹۱.۵٪ بهبود یافته که در این شرایط بازده عملکرد توربین نیز بالاتر است.

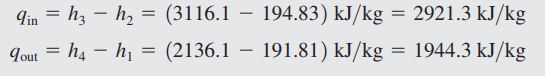

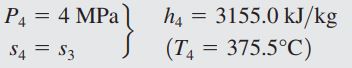

در قسمت «۳» این مثال، افزایش بازده نیروگاه جدید (قسمت «۲») با استفاده از روش «افزایش فشار دیگ بخار» انجام شده است. در این حالت، تنها ویژگیهای نقطه ۱ در نمودار T-s بدون تغییر باقی میمانند و آنتالپی باقی نقاط مطابق با روشی که در قسمت «۱» توضیح داده شد، قابل محاسبه است. بنابراین داریم:

با استفاده از مقادیر آنتالپی در نقاط مختلف نمودار T-s، گرمای ورودی و خروجی و در نتیجه بازده نیروگاه به شکل زیر محاسبه میشود.

مشاهده شد که با افزایش فشار دیگ بخار از ۳MPa به ۱۵MPa، بازده نیروگاه جدید که در قسمت «۲»، ۳۷.۳٪ محاسبه شد در این بخش افزایش یافته و برابر با ۴۳٪ است.

در این مطلب به صورت پایهای به بررسی مفاهیم ترمودینامیک و روشهای افزایش بازده سیکل رانکین پرداخته شد. تسلط به این روشها نیازمند تمرین بسیار و حل مسائل گوناگون است.

بازیاب و گرمایش مجدد در سیکل رانکین دیگ بخار و نیروگاه

در مطالب قبلی وبلاگ فرادرس، سیکل رانکین و روشهای افزایش بازده آن بیان شد. ایده اصلی برای بهبود بازده، افزایش میانگین دمای سیال در دیگ بخار و کاهش آن در کندانسور است. یکی از این روشها که کاربرد بسیار زیادی در نیروگاههای بخار دارد، بالا بردن دمای ورودی به توربین است. این روش باعث افزایش درصد رطوبت سیال کاری در خروجی توربین و در نتیجه کاهش بازده و عمر مفید آن میشود. برای جلوگیری از این اتفاق راهکارهای عملی مختلفی مانند گرمایش مجدد ارائه شده است که در این مطلب روشهای بازیاب و گرمایش مجدد که در تمام نیروگاههای بخار برای افزایش بازده، مورد استفاده قرار میگیرند را بررسی میکنیم.

گرمایش مجدد در سیکل ایدهآل رانکین

همانطور که بیان شد، بهبود بازده در نیروگاهها به صورت عملی با استفاده از دو روش بازیاب و گرمایش مجدد صورت میگیرد که در ادامه به بیان روش گرمایش مجدد در سیکل ایدهآل رانکین میپردازیم. افزایش دمای سیال کاری در ورودی به توربین باعث بهبود بازده سیکل رانکین میشود ولی این کار، رطوبت سیال کاری در خورجی توربین را نیز افزایش میدهد. این مورد در نمودار T-s سیکل رانکین نشان داده شده است.

برای برطرف کردن این مسئله، دو راه حل موجود است. راه اول این است که فوق گرم کردن سیال کاری در ورودی توربین را تا دماهای بسیار بالا ادامه دهیم. با توجه به بالا رفتن میانگین دمای سیال کاری، بازده سیکل رانکین به شکل فوق العادهای افزایش مییابد ولی این راهکار به صورت عملی ممکن نخواهد بود. زیرا محدودیتهایی در جنس و مقاومت دمایی توربین و سایر عناصر نیروگاه بخار وجود دارد که به ما اجازه افزایش بیش از حد دمای ورودی توربین را نمیدهد.

راه حل دوم این است که سیال کاری، وارد توربینهای دو مرحلهای شود و در بین این دو مرحله، گرمایش مجدد روی سیال کاری صورت بگیرد. در واقع در این روش، سیکل رایج رانکین با استفاده از فرآیند گرمایش مجدد اصلاح میشود. روش یاد شده به صورت عملی قابل اجرا است و علاوه بر افزایش راندمان سیکل رانکین، مشکل رطوبت اضافی سیال کاری در خروجی توربین را نیز برطرف میکند و در تمام نیروگاههای بخار پیشرفته مورد استفاده قرار میگیرد.

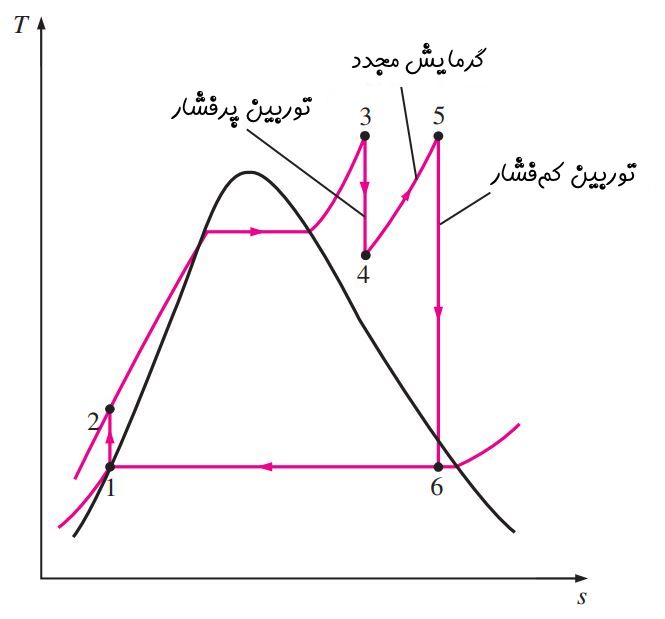

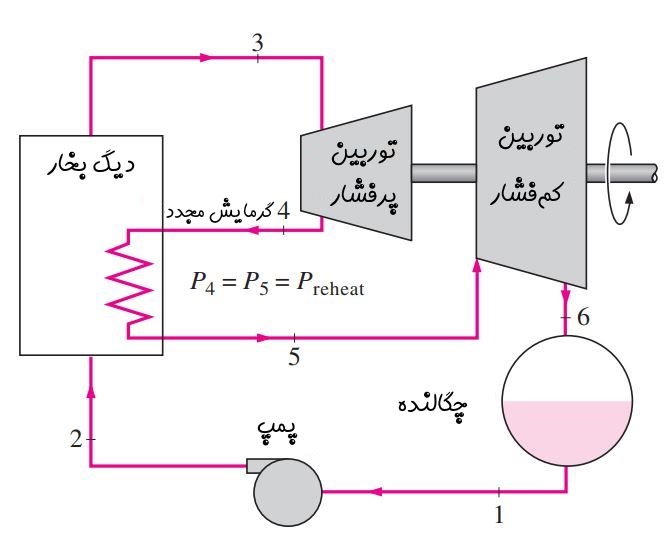

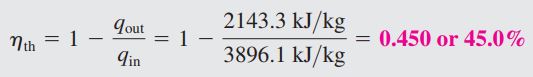

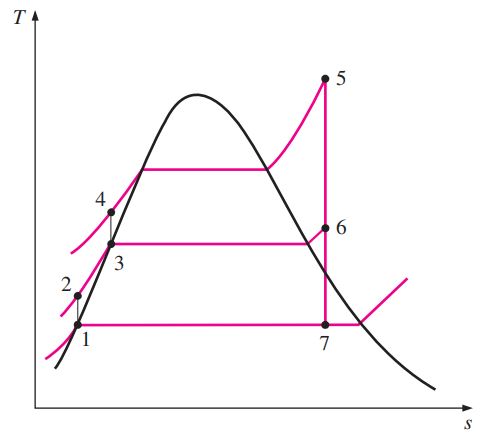

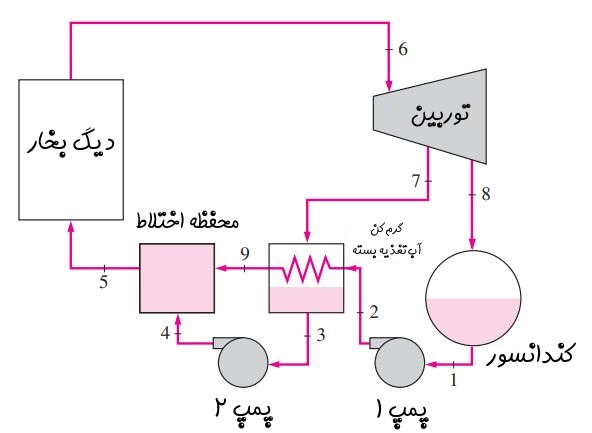

در شکلهای زیر به ترتیب نمودار T-s سیکل رانکین به همراه گرمایش مجدد و شیوه قرارگیری اجزا مختلف یک نیروگاه بخار که با این روش کار میکند، نشان داده شده است. توجه به سه نکته در سیکل ایدهال رانکین ضروری است، اولاً پمپ و توربین به صورت آیزنتروپیک کار میکنند، ثانیاً هیچ افت فشاری در دیگ بخار و کندانسور رخ نمیدهد و ثالثاً سیال کاری به صورت مایع اشباع از کندانسور خارج و به پمپ وارد میشود.

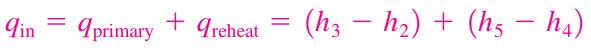

در روش گرمایش مجدد، فرآیند انبساط بخار در توربین، در دو مرحله صورت میگیرد. در مرحلهی اول، بخار به صورت ایزنتروپیک تا فشار متوسط در «توربین پرفشار» (High-Pressure Turbine)، منبسط میشود و سپس به دیگ بخار برای گرمایش مجدد فرستاده میشود. در اینجا، دمای بخار در فشار ثابت، افزایش پیدا میکند. عموما میزان بالا رفتن دما در این مرحله تا زمانی ادامه پیدا میکند که دمای بخار، مجددا به دمای ورودی توربین اولیه برسد. بعد از آن، بخار به «توربین کمفشار» (Low-Pressure Turbine) وارد میشود و به صورت ایزنتروپیک تا فشار کاری کندانسور منبسط میشود. بنابراین مقدار گرمای ورودی و کار خروجی از توربین اصلاح و محاسبات مربوط به آنها به روش زیر انجام میشوند. دقت شود که اعداد زیروند در روابط زیر، همان شماره نقاط مراحل مختلف در نمودار T-s گرمایش مجدد هستند.

![]()

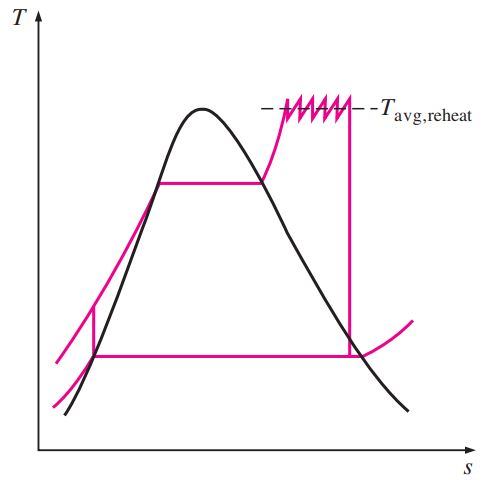

با استفاده از روش گرمایش مجدد در سیکل رانکین، بازده نیروگاه حدود ۴ الی ۵ درصد افزایش مییابد. این افزایش بازده نتیجه افزایش میانگین دمایی است که در آن به بخار، گرما داده میشود. برای افزایش بیشتر میانگین دما در فرآیند گرمایش و بهبود بازده سیکل رانکین، میتوان تعداد مراحل گرمایش مجدد را افزایش داد. همانطور که در شکل زیر نشان داده شده است با افزایش تعداد این مراحل، فرایندهای انبساط ایزنتروپیک و گرمایش مجدد فشار ثابت، در مجموع مانند یک فرایند همدما عمل میکنند.

محاسبات نشان میدهند که میزان افزایش بازده با استفاده از گرمایش مجدد دوم، نصف مقدار افزایش بازده حاصل از گرمایش مجدد اول است. استفاده از بیش از دو مرحله گرمایش مجدد، به صورت رایج استفاده نمیشود و دارای محدودیتهایی است که در ادامه به بررسی آنها میپردازیم.

در صورتی که فشار ورودی توربین پایین باشد، استفاده از گرمایش مجدد، سیال خروجی توربین را به حالت «فوق گرم» (Superheat) تبدیل میکند و باعث افزایش میانگین دمای سیال در کندانسور و در نتیجه افت بازده سیکل رانکین میشود. مسئله بعدی این است که افزودن مرحله گرمایش مجدد سوم به سیکل رانکین، بازده را به مقدار بسیار کمی افزایش میدهد و این مقدار افزایش بازده، پیچیدگی طراحی نیروگاه و هزینههای ساخت و نگهداری آن را توجیه نمیکند. بنابراین به صورت رایج تنها دو مرحله گرمایش مجدد در نیروگاهها مورد استفاده قرار میگیرد.

به یاد داشته باشید که هدف اصلی افزودن مرحله گرمایش مجدد به سیکل رانکین، کاهش رطوبت در ترکیب خروجی توربین است و در صورتی که اجزای نیروگاه توانایی تحمل دمای بالا را داشته باشند، مرحله گرمایش مجدد اضافی است و میتوان با بالا بردن دمای ورودی توربین، بازده را افزایش داد. در ادامه و در قالب مثال، به بررسی دقیق جزئیات روش گرمایش مجدد در سیکل رانکین و نیروگاههای بخار پرداخته میشود.

مثال

نیروگاه بخاری را در نظر بگیرید که با استفاده از سیکل رانکین ایدهآل کار میکند. فشار و دمای بخار در ورودی توربین پرفشار، به ترتیب برابر با ۱۵MPa و 600 درجه سانتیگراد است و فشار کاری کندانسور برابر ۱۰kPa است. فرض کنید که کیفیت رطوبت در خروجی توربین کمفشار، نباید بیشتر از ۱۰.۴٪ باشد. در این حالت، فشار مرحله گرمایش مجدد و بازده نیروگاه را بیابید. .در این مسئله فرض شده است که بخار در مرحله گرمایش مجدد، تا دمای ورودی توربین پرفشار، گرم شود (بازده و درصد رطوبت ترکیب خروجی توربین این نیروگاه در حالت بدون گرمایش مجدد به ترتیب برابر با ۴۳٪ و ۱۹.۶٪ هستند).

در شکل زیر، نمودار T-s این نیروگاه و شیوه قرارگیری اجزا مختلف آن به تصویر کشیده شده است.

توجه شود، در سیکل ایدهال رانکین، پمپ و توربین به صورت آیزنتروپیک کار میکنند، هیچ افت فشاری در دیگ بخار و کندانسور رخ نمیدهد و سیال کاری به صورت مایع اشباع از کندانسور خارج و به پمپ وارد میشود.

برای محاسبه فشار درمرحله گرمایش مجدد، توجه به این نکته ضروری است که آنتروپی نقاط ۵ و ۶ در نمودار T-s برابر هستند. بنابراین با توجه به اطلاعات صورت سوال، ابتدا آنتروپی و آنتالپی نقطه ۶ را محاسبه میکنیم و مقدار آن را برابر با آنتروپی نقطه ۵ قرار میدهیم. در نهایت با استفاده از دما و آنتروپی نقطه ۵، فشار و آنتالپی آن را محاسبه میکنیم. بنابراین داریم:

بنابراین فشار در مرحله گرمایش مجدد باید ۴MPa و یا کمتر از این مقدار باشد تا رطوبت ترکیب خروجی از توربین کمفشار، کمتر از ۱۰.۴٪ باشد. در ادامه و برای محاسبه بازده نیروگاه، آنتالپی تمام نقاط را محاسبه میکنیم. سیال کاری در نقطه ۱ به صورت مایع اشباع است و فشار آن برابر با ۱۰kPa است، بنابراین با استفاده از جداول ترمودینامیکی داریم:

همانطور که اشاره شد، در سیکل ایدهآل رانکین، پمپ به صورت آیزنتروپیک کار میکند، بنابراین آنتروپی نقاط ۱ و ۲ برابر هستند و داریم:

برای محاسبه آنتالپی و آنتروپی نقطه ۳، از جداول ترمودینامیکی استفاده میشود:

در ادامه با توجه به آنکه توربین به صورت آیزنتروپیک فعالیت میکند، آنتالپی آن به شکل زیر قابل محاسبه است:

در مرحله بعد، برای محاسبه گرمای ورودی، خروجی و بازده، از روابط ارائه شده در درسنامه بالا استفاده میکنیم. بنابراین داریم:

همانطور که مشاهده میشود بازده این نیروگاه نسبت به حالتی که گرمایش مجدد حضور ندارد، افزایش یافته و از ۴۳٪ به ۴۵٪ رسیده است. همچنین درصد رطوبت ترکیب خروجی توربین از ۱۹.۶٪ به ۱۰.۴٪ رسیده که نشان دهنده بهبود عملکرد و افزایش طول عمر توربین است. این دو روش، یعنی بازیاب و گرمایش مجدد به صورت عملی کاربرد زیادی در نیروگاههای بخار دارند. روش گرمایش مجدد به صورت کامل توضیح داده شد و در ادامه به بیان روش بازیاب در سیکل رانکین پرداخته میشود.

سیکل رانکین ایدهآل به همراه بازیاب

نمودار T-s سیکل رانکین ایدهآل در شکل زیر رسم شده است. همانطور که در قسمت سیکل رانکین وبلاگ فرادرس بیان شد، انتقال حرارت به سیال کاری در مرحله ۲−۲′۲−۲′ و در دمای پایین انجام میشود. این موضوع، میانگین دمای انتقال حرارت در دیگ بخار و در نتیجه بازده نیروگاه را کاهش میدهد. بنابراین باید دمای سیال کاری خروجی از پمپ (در اینجا سیال خروجی از پمپ، «آبتغذیه» (Feedwater) نامیده میشود.) را قبل از ورود به دیگ بخار افزایش دهیم. برای این کار، بخشی از بخار در توربین را اصطلاحا «زیرکِش» (Bleeding) میکنیم. حرارت بخار زیرکِش شده از توربین، در مجموعه تحت عنوان «بازیاب» (Regenerator) یا «گرمکن آبتغذیه» ((Feedwater Heater (FWH) به آبتغذیه داده میشود.

بازیاب سیکل رانکین در تمام نیروگاههای مدرن مورد استفاده قرار میگیرد. این فرایند علاوه بر افزایش میانگین دمای سیال کاری و در نتیجه بهبود بازده این سیکل، از نشتی هوا در کندانسور و ورود به دیگ بخار جلوگیری میکند. بنابراین با استفاده از این روش میتوان از «خوردگی» (Corrosion) دیگ بخار جلوگیری کرد. مزیت دیگر این روش این است که با استفاده از زیرکِش توربین، میتوان نرخ جریان در خروجی توربین را کنترل کرد.

دستهبندی گرمکنهای آبتغذیه با توجه به ترکیب و یا عدم ترکیب سیالهای ورودی به آن تعیین میشود. در صورتی که دو سیال ورودی به گرمکن آبتغذیه با یکدیگر مخلوط شوند به آن گرمکن آبتعذیه باز و در غیر این صورت گرمکن آبتغذیه بسته میگویند.

گرمکن آبتعذیه باز

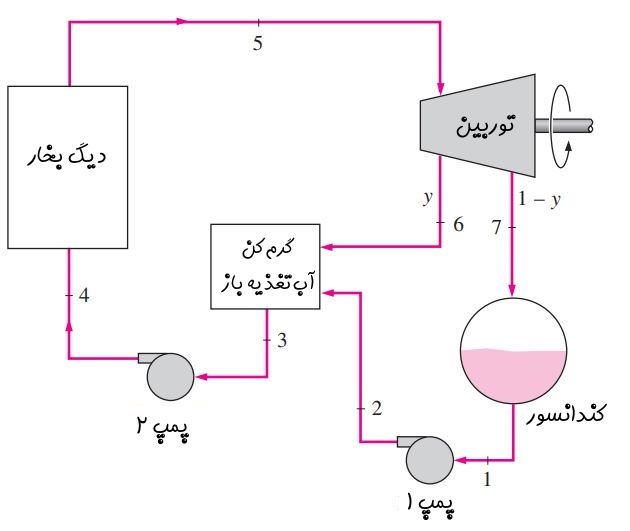

در این نوع از گرمکنهای آبتغذیه، بخار زیرکِش شده از توربین، با آبتغذیه خروجی از پمپ ترکیب میشوند و در حالت ایدهآل، گرمکن را به صورت مایع اشباع ترک میکنند. در شکلهای زیر نمودار T-s و شیوه قرارگیری اجزاه مختلف یک نیروگاه بخار که از گرمکن آبتغذیه باز در سیستم بازیاب خود استفاده میکند، نشان داده شده است.

در یک سیکل رانکین ایدهآل به همراه بازیاب، بخار با فشاری برابر با فشار دیگ بخار وارد توربین میشود که در مرحله ۵ شکل بالا نشان داده شده است. سپس این بخار وارد توربین میشود و طی یک فرایند آیزنتروپیک، تا فشار متوسطی منبسط میشود. در این مرحله بخشی از این بخار از توربین زیرکِش میشود و به مرحله ۶ شکل بالا میرسد.

بخار باقیمانده در توربین، طی یک فرایند آیزنتروپیک تا فشار کندانسور منبسط میشود و سپس از کندانسور به صورت فشار ثابت عبور میکند و در نهایت، کندانسور را در مرحله ۱ به صورت مایع اشباع ترک میکند. این قسمت از سیال کاری، آبتغذیه نامیده می شود و طی یک فرایند آیزنتروپیک توسط پمپ به فشار گرمکن آبتغذیه در مرحله ۲ شکل بالا میرسد. در این قسمت، آبتغذیه و بخار زیرکِش شده از توربین (مرحله ۶) در گرمکن آبتغذیه ترکیب میشوند و سپس به صورت مایع اشباع در مرحله ۳ در میآیند. در ادامه به کمک پمپ دوم مجموعه، فشار مخلوط خروجی از گرمکن به فشار دیگ بخار میرسد (مرحله ۴) و سرانجام با عبور سیال از دیگ بخار، سیکل رانکین کامل میشود.

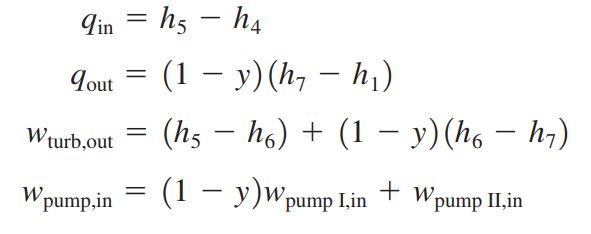

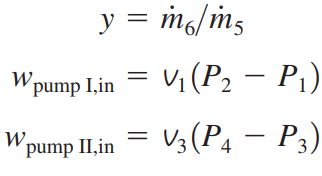

در صورتی که دبی جرمی کل سیال کاری که از دیگ بخار عبور میکند را با ˙mm˙ نشان دهیم، دبی جرمی بخار زیرکِش شده از توربین برابر با y˙mym˙ و دبی جرمی عبوری از کندانسور برابر با (۱−y)˙m(۱−y)m˙ است. این نکتهی بسیار مهمی است که باید در تمامی تحلیلهای ترمودینامیکی سیکل رانکین به همراه بازیاب، اعمال شود. بنابراین روابط گرمای ورودی و خروجی و کار پمپ و توربین به شکل زیر اصلاح میشوند.

نکته مهم این است که این روابط بر حسب واحد جرم نوشته شدهاند و برای به دست آوردن نتایج نهایی، باید مقادیر محاسبه شده از روابط بالا را در دبی جرمی عبوری از دیگ بخار ضرب کنیم.

بازده سیکل رانکین به همراه بازیاب به دلیل افزایش میانگین دمای سیال کاری در دیگ بخار، بهبود یافته است. برای افزایش بیشتر بازده، میتوان تعداد گرمکنهای آبتغذیه را افزایش داد. در یک نیروگاه زمانی میتوان یک گرمکن آبتغذیه را نصب کرد که سود حاصل از صرفهجویی در مصرف سوخت بیشتر از هزینه نصب گرمکن باشد.

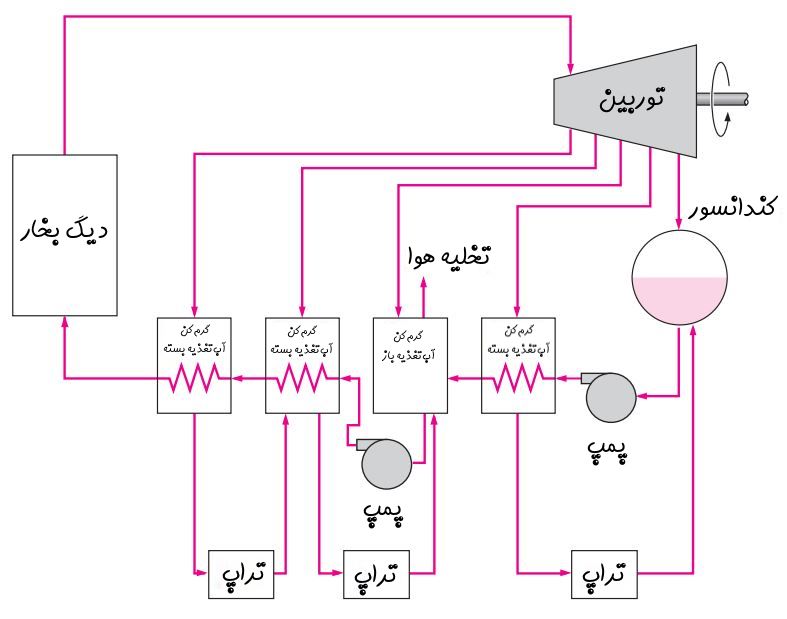

گرمکن آبتعذیه بسته

در این نوع گرمکن، انتقال حرارت از بخار زیرکِش توربین به آبتغذیه و بدون ترکیب آنها صورت میگیرد. در شکلهای زیر، نمودار T-s و شیوه قرارگیری اجزا مختلف یک نیروگاه بخار که از گرمکن آب تغذیه بسته در سیستم بازیاب خود استفاده میکند، نشان داده شده است.

با توجه به آن که در این روش، انتقال حرارت بین دو سیال، بدون ترکیب ورودیها صورت میگیرد، دو سیال میتوانند بعد از خروج از گرمکن، فشارهای متفاوتی داشته باشند. در روش آبتغذیه بسته، بخار زیرکِش توربین به صورت مایع اشباع از گرمکن خارج میشود. این مایع اشباع، با توجه به طراحی نیروگاه، میتواند دو مسیر مختلف را طی کند. در مسیر اول، ابتدا فشار آن با استفاده از پمپ تا فشار آبتغذیه بالا میرود و سپس بعد از همدما شدن با آبتغذیه، هر دو سیال وارد دیگ بخار میشوند. این مورد در شکل بالا نشان داده شدهاست.

در مسیر دوم، فشار آن به کمک یک «تراپ» (Trap) تا فشار کندانسور پایین میآید و به کندانسور باز میگردد. در اکثر نیروگاهها ترکیب این دو مسیر، در گرمکنهای آبتغذیه مختلف موجود در نیروگاه مورد استفاده قرار میگیرند. این مورد در شکل زیر به تصویر کشیده شده است. امروزه تمام نیروگاههای بخار مدرن برای بهبود بازده و کاهش مصرف سوخت خود، از روش بازیاب و گرمایش مجدد استفاده میکنند.

این مطلب به صورت کامل، به بررسی روشهای عملی افزایش بازده سیکل رانکین شامل روش بازیاب و گرمایش مجدد پرداخته است. این روشها به طور رایج در نیروگاههای بخار قابل استفاده هستند.

منبع سایت آموزشی فرادرس