کشت و صنعت

بهره وری در تولیداتکشت و صنعت

بهره وری در تولیداتتاریخچه دیگ های بخار

همزمان با ورود بشر دوران صنعتی که با استفاده گسترده تر انسان از نیروی ماشین در اوایل قرن هجدهم میلادی آغاز شد. تلاشهای افرادی نظیر وات ،مارکیز …، از انگلستان در ارتباط با گسترش بهره برداری از نیروی بخار و طراحی و ساخت دیگ های بخار شروع شد. دیگ های بخار اولیه از ظروف سر بسته و از ورق های آهن که بر روی هم بر گرداننده و پرچ شده بودند و شامل اشکال مختلف کروی و یا مکعب بودند ساخته شدند. این ظروف بر روی دیوارهای آجر بر روی آتش قرار داده شده و در حقیقت برون سوز محسوب می شدند.انواع دیگ های بخار

دیگ بخار در مراحل آغاز بهره برداری تا فشار حدود 1bar تامین می نمودند که پاسخگوی نیازهای آن دوره بود ولی به علت تشکیل رسوب و لجن در کف دیگ بخار که تنها قسمت تبادل حرارت آب با شعله بود، و با بروز این مشکل، دمای فلز به آرامی بلا رفته و موجب تغییر شکل و دفرمه شدن فلز کف و در نتیجه ایجاد خطر انفجار می شد.

همزمان با نیاز به فشار های بالاتر بخار توسط صنایع، روند ساخت دیگ های بخار نیز تحولات بیشتری را تجربه نمود.

بدین جهت برای دستیابی به بازده حرارتی بشتر، نیاز به تبادل حرارتی بیشتری احساس می شد، در نتیجه سطوح در معرض حرارت با در نظر گرفتن تعداد زیادی لوله باریک که در آن ها گازهای گرم، جریان داشتند و اطراف آنها آب وجود دارد، افزایش یافتند. این دیگ ها با داشتن حجم کمتر راندمان مناسبی داشتند.

دیگ های بخار لوله دودی امروزی با دو یا سه پاس در حقیقت انواع تکامل یافته دیگ های مذبور می باشد.

تحول عمده دیگر در ساخت دیگ بخار، تکامل از دیگ های فایرتیوپ سه پاس (عقب خشک) به ساخت دیگ های ویت یک (عقب تر) می باشد.

در دیگ های بخار عقب خشک انتهای لوله های پاس 2 و 3 هر دو به یک سطح شبکه متصل می شوند، که به علت اختلاف دمای فاحش گازهای حاصل احتراق در پاس 2 ( 1000 درجه سانتیگراد ) و پاس 3 ( حداکثر 250 سانتیگراد ) سطح این شبکیه دچار تنش و در نهایت نشتی می شود. همچنین دیگ های بخار عقب خشک نیاز به عایق کاری و انجام تعمیرات بر روی مواد نسوز طاقچه جدا کننده پاس 2 و 3 نیز در فواصل زمانی کوتاه دارند، که موجب افزایش هزینه نگهداری و ایجاد وقفه در تولید می شوند.

جهت حل مشکلات فوق شرکت ینکلن در سال 1935 طرح جدید ساخت دیگ های بخار 3 پاسه را به ثبت رساند، که مشکل اختلاف دمای زیاد صفحه و لوله ها را که تحت اختلاف شدید دمای زیاد قرار داشتند را از طریق ایجاد دو صفحه شبکیه جداگانه برای هر دو دسته از لوله ها بر طرف ساختند. این طرح سطوح عایق کاری شده در دیگ های عقب خشک را نیز تبدیل به سطوح مفید و جاذب حرارت نمود.

مزایای طرح لینکلن که منجر به ساخت دیگ های بخار عقب تر (WET_back) گردید، موجب شده این ساختار جدید تا امروز همه جا رواج پیدا نماید.

ظرفیت این دیگ ها حداکثر تا 4.3mw می باشد.

عوامل خوردگی کوره در دیگ بخار

یکی از مشکلات اساسی که می تواند باعث بروز مشکل برای کوره های دیگ بخار باشد، خوردگی در نقاط و وسایل مختلف آن است که ضمن هدر رفتن مقدار زیادی انرژی، آسیب های مکانیکی متعددی به کوره وارد می کند. از آنجا که هر کوره از بخش های متعددی همچون بدنه، اطاقک احتراق (Fire Chamber)، دودکش، مشعل و سایر تجهیزات جانبی تشکیل شده، لذا علل خوردگی و راه حل های پیشنهادی در هر یک از بخش ها به طور مجزا مورد بحث و بررسی قرار می گیرد.

بدنه: معمولاً بدنه یا دیواره خارجی کوره ها را از ورقه استیل16/3 و کف آن را از ورقه 4/1 می سازند. در طراحی ها عموماً اتلاف حرارتی از بدنه کوره حدود 2 درصد منظور می شود. نوع و ضخامت عایق کاری بدنه داخلی کوره باید طوری در نظر گرفته شود که دمای سطح خارجی کوره بیش از (1800° F) نشود. اصولاً عایق کاری و عایق های به کار رفته در کوره ها از نظر سرویس دهی مناسب، عمر معینی دارند و به مرور زمان ساختمان کریستالی آنها تغییر یافته و ضخامت آنها کم می شود و این تغییرات ساختمانی سبب تغییر ضریب انتقال حرارت و اتلاف انرژی به بیرون خواهد بود. مطالعات میکروسکپیک و کریستالوگرافیک چند نمونه عایق کار کرده، با نوع تازه آن موید این مطلب است.

در صورتی که عایق دیواره های کوره بر اثر بنایی ناصحیح، عدم انجام صحیح Curing بر مبنای دستورالعمل، حرارت زیاد و یا شوک های حرارتی ترک بردارد، نشت گازهای حاصل از احتراق که عبارتند از: So x، No x، N2،Co2 (درصورتی که نفت کوره به عنوان سوخت مصرف شود) و بخار آب در لابلای این ترک ها و تجمع آنها در لایه بین بدنه کوره و عایق دیواره و سرد شدن تدریجی آنها تا دمای نقطه شبنم، باعث خوردگی بدنه می شود.

تداوم این امر ضمن اتلاف مقدار بسیار زیاد انرژی (از طریق بدنه کوره به محیط اطراف)، باعث ریختن عایق و در نتیجه اتلاف بیشتر انرژی و گسترش خوردگی بر روی بدنه کوره و سایر نقاط آن خواهد شد.

در یک بررسی ساده بر روی کوره ای که چندین سال از عمر عایق آن می گذشت ملاحظه شد که دمای اندازه گیری شده واقعی سطح کوره در اکثر نقاط بسیار بیشتر از میزان طراحی است. این مقدار در بعضی از موارد به (1800° F )نیز می رسید.

در این کوره ضمن جدا شدن عایق از دیواره کوره و گسترش خوردگی در نقاط مختلف بدنه، گرم شدن بدنه کوره نیز موجب خم شدن دیواره ها شده و سرعت خوردگی را افزایش داده و باعث خرابی قسمت های مختلف کوره شده است. به طور کلی برای جلوگیری و یا کاهش مشکلات خورندگی بر روی بدنه کوره لازم است به هنگام تعمیرات اساسی ضمن توجه به عمر عایق دیواره در صورتی که عمر آنها از حد معمول گذشته باشد (البته با توجه به درجه حرارتی که درهنگام کار کردن واحد درمعرض آن بوده اند) آنها را با عایق مناسب و استاندارد تعویض کرد و در صورت وجود ترک (قبل و یا بعد از بنایی)، محل ترک ها را با الیاف مخصوص KAOWOOL پر کرد. همچنین در بنایی، عملیات Curing را مطابق دستور العمل انجام داد تا پیوند هیدرولیکی در عایق های بکار رفته در بنایی، به پیوند سرامیکی تبدیل شده و میزان رطوبت باقیمانده در دیواره از 0.4 gr/m2 بیشتر نشود.

البته چنانچه Ceramic Fiber (الیاف سرامیکی) به عنوان عایق دیواره کوره مورد استفاده قرار گیرد، بدلیل عدم نیاز به Curing و Drying و سبکی وزن، مشکلات احتمالی استفاده از عایق های نیازمند به Curing را نخواهیم داشت. ضمن این که عمر بیشتر و چسبندگی بهتری به دیواره، نسبت به دیگر عایق های موجود دارند.

تیوب ها یا لوله های داخل کوره:

معمولاً کوره ها متشکل از دو بخش RADIATION و CONVECTION هستند که بایستی ظرفیت گرمایی (DUTY) کوره از نظر درصد، تقریباً به نسبت70 و30 درصد بین این دو بخش تقسیم شود.

از آنجا که لازم است سیال به اندازه دمای مورد نظرگرم شود بایستی حرارت مورد نیاز خود را از طریق هدایتی از لوله ها و تیوب های داخل کوره دریافت کند، این لوله ها نیز حرارت مورد نیاز برای این انتقال حرارت را از طریق تشعشعی و جابجایی در اثر احتراق سوخت در داخل کوره جذب می کنند. انتخاب آلیاژ مناسب جهت لوله با توجه به نوع سیال و ترکیبات آن و میزان حرارت دریافتی توسط لوله و در معرض شعله قرار گرفتن از اهمیت بسزایی برخوردار است.

مسائلی که به بروز مشکلاتی برای تیوب ها منجر می شود عبارتند از:

سرد و گرم شدن ناگهانی لوله، گرم شدن بیش از حد لوله و بالا رفتن دمای تیوب از حداکثر مجاز آن، در معرض شعله قرار گرفتن و برخورد شعله به لوله (impingement) ، ایجاد یک لایه کُک بر روی جداره داخلی لوله، Carborization، Hogging، Bending، Bowing، Sagging، Creeping، خوردگی جداره داخلی لوله بر اثر وجود مواد خورنده در سیال عبوری، خوردگی جداره بیرونی لوله در اثر رسوبات حاصل از احتراق سوخت مایع بر روی جداره خارجی لوله، کارکرد لوله بیش از عمر نامی آن (80 هزار الی 110 هزار ساعت)

سرد و گرم شدن ناگهانی لوله، ممکن است به Creeping (خزش) که نتیجه آن ازدیاد قطر لوله می باشد منجر شود که در این صورت احتمال پارگی لوله و شکنندگی آن را افزایش می دهد. چنانچه در اثر Creeping مقدار ازدیاد قطر از 2 درصد قطرخارجی لوله بیشتر شود، لوله مزبور بایستی تعویض شود.

در یک اندازه گیری عملی که برای برخی از تیوب های هشت اینچی و شش اینچی کوره (کوره تقطیر در خلا) H-151 در هنگام تعمیرات اساسی صورت پذیرفت، محاسبات زیر بدست آمد:

برای تیوب "8

OD = 8.625 (اصلی)

OD = 8.75 (اندازه گیری شده)

OD = 0.125 (افزایش قطر لوله)

OD ALLOWABLE = 8.625x2%=0.1725

هنوز می توان از تیوب مزبور استفاده کرد.

برای تیوب "6

OD = 8.625 اصلی

OD = 8.675 اندازه گیری شده

OD = 0.05 افزایش قطر لوله

OD ALLOWABLE = 6.625x2%=0.1325

که هنوز می توان از تیوب شش اینچی مزبور استفاده کرد.

همان طور که مشخص است تیوب 8 حدوداً بیش از دو برابر تیوب 6 ازدیاد قطر داشته است.

برای لوله "6

کوره H-101 (اتمسفریک)

OD =6.625 اصلی

OD = 6.635 اندازه گیری شده

OD =0.01 اندازه قطر لوله

OD ALLOWABLE = 6.625x2%=0.1325

بالا نگه داشتن دمای پوسته تیوب ها سبب کاهش مقاومت لوله ها و کاهش عمر مفید و گارانتی حدود یکصد هزار ساعتی آنها می شود.

تجربه نشان داده است که اگر به مدت 6 هفته سطح خارجی (پوسته) لوله ای 900°C بیش از مقدار طراحی در معرض حرارت قرار بگیرد، عمر تیوب ها نصف می شود.

یکی دیگر از مشکلات پیش آمده برای لوله ها، برخورد شعله به لوله (IMPINGEMENT) است، که باعث OVER HEATING کوره و در نهایت HOT SPOT می شود. این امر می تواند ضمن لطمه زدن در محل برخورد شعله به لوله، باعث تشدید عمل کراکینگ مواد داخل لوله شود و مواد مزبور به دو قسمت سبک و سنگین تبدیل گردند.

مواد سنگین به جداره داخلی لوله چسبیده و کک ایجاد می کنند. به ازای تشکیل یک میلی لیتر ضخامت کک با توجه به ضریب هدایتی کک که برابر مقدار خاصی می باشد برای یک شارژ حرارتی معمول در قسمت تشعشعی کوره H-101 (اتمسفریک) می باشد، معادل فرمول زیر است:

می بایستی 300°C دمای پوسته تیوب بالاتر رود تا سیال موجود در تیوب به همان دمای موردنظر برسد. در این صورت ملاحظه می شود بالا رفتن دمای تیوب به چه میزان اتلاف سوخت و انرژی، داشته و به طور کلی به مرور زمان چه لطمه ها و آسیب هایی به کل کوره وارد می شود. به عبارت دیگراختلاف دمای پوسته تیوب های کوره که در طراحی عموماً 1000°F بالاتر از دمای متوسط سیال درون آن در نظر گرفته می شود، به مرور زمان با تشکیل کک (با رسوبات بیرونی) بیشتر می شود.

مشکل دیگر که به علت دمای بالا برای تیوب های کوره ها ایجاد می شود خمیدگی در جهت های مختلف این تیوب هاست.

یکی دیگر از مسائلی که باعث خم شدن و شکستگی لوله ها می شود پدیده کربوریزیشن (carborization) است که بر اثر ترکیب کربن با آهن پدید می آید: این واکنش که باعث تولید کربور آهن خواهد شد در دمای بالاتر از 7000°c ایجاد می شود 7000°Cتا 14000°C این حالت عمدتاً در زمان Curing و drying کوره پدید می آید. البته Hot spot نیز بیشتر در این زمان ها اتفاق می افتد.

وجود ناخالصی های مختلف مثل فلزات سدیم، وانادیم، نیکل و غیر...، فلزاتی مثل گوگرد و ازت به صورت ترکیبات آلی در سوخت های مایع، مسائل عدیده ای را باعث می شوند، که از آن جمله کاهش انتقال حرارت از طریق سطح خارجی تیوب به سیال درون تیوب است که به علت تشکیل رسوبات مربوط به ناخالصی های مزبور بخصوص رسوبات فلزی بر روی تیوب هاست. به همین دلیل برای رسیدن به دمای مورد نظر سیال موجود در لوله، مجبور به مصرف سوخت بیشتر خواهیم شد. در نتیجه مشکلات ایجاد گرمای بیشتر در کوره و مسائل زیست محیطی در اثر تشکیل SOX، NOX و ... را خواهیم داشت. از طرفی به دلیل نشست این رسوب ها بر روی تیوب ها مسئله خوردگی و سوراخ شدن پیش خواهد آمد. علت این خوردگی که از نوعHigh temp corrosion می باشد پدیده سولفیدیش است، که در دماهای بین630°C تا700°C بوقوع می پیوندد. همان طور که گفته شد علت اصلی آن وجود عناصر وانادیم، گوگرد، سدیم و نیکل به همراه گازهای حاصل از احتراق سوخت است.

فلزات ذکر شده (بصورت اکسید) به کمک این گازها بالا رفته و بر روی تیوب های قسمت تشعشع و جابه جایی می نشینند. خوردگی و سوراخ شدن تیوب، بر اصل اکسید شدن و ترکیب عناصر مزبور باآلیاژ تیوب استوار بوده که باعث ایجاد ترکیبات کمپلکس با نقطه ذوب پایین می شود.

ترکیب اولیه پس از Na2SO4، سدیم وانادایت به فرمول Na2O6V2O5 است که نقطه ذوب آن 6300°C می باشد. عمده ترکیبات دیگر که شامل کمپلکسی از ترکیب پنتا اکسید وانادیم و سدیم است در شرایطی به مراتب ملایم تر و درجه حرارتی پایین تر ذوب می شوند. برای مثال مخلوط وانادیل وانادیت سدیم به فرمول Na2OV2O411V2O5 و متاوانادات سدیم به فرمول Na2OV2O5 در 5270°C ذوب می شوند. ذوب این کمپلکس ها شرایط مساعدی را برای تسریع خوردگی بوجود می آورد. در اینجا ترکیبات حاصل از احتراق نه تنها به نوع ناخالصی بلکه به نسبت آنها نیز بستگی کامل دارد و در مورد وانادیم میزان سدیم از اهمیت خاصی برخوردار است.

البته سدیم وانادیل وانادایت پس از تولید و ذوب شدن، با فلز آلیاژ مربوط به تیوب، ترکیب شده و بر اثر سیال بودن از سطح آلیاژ کنار رفته و سطوح زیرین تیوب مربوطه در معرض ترکیب جدید قرار می گیرد. ادامه این وضع به کاهش ضخامت تیوب و در نهایت سوراخ شدن و از کار افتادن آن منجر می شود.

مشعل ها و سوخت:

نقش کیفیت نوع سوخت و نوع مشعل ها شاید از همه عوامل یاد شده در کارکرد مناسب، راندمان بیشتر و کاهش خوردگی بیشتر برخوردار باشد. چنانچه از مشعل های Low excess air و یا نوع مرحله سوز (stage burning) استفاده شود، هوای اضافی مورد نیاز به میزان قابل توجهی کاهش یافته و به حدود 3 و 5 درصد می رسد که ضمن کاهش و به حداقل رساندن گازهای خورنده و مضر زیست محیطی مثل NOx، Sox، در بالا بردن راندمان کوره بسیار موثر خواهد بود. این امر باعث کاهش مصرف سوخت شده، و در نتیجه باعث کاهش گازهای حاصل از احتراق و آسیب رساندن به تیوب ها، بدنه کوره و دود کش ها خواهد شد. وضعیت عملکرد مشعل ها بایستی به طور مداوم زیر نظر باشد. بد سوزی مشعل ها می تواند دلایل متضادی، همچون نامناسب بودن سوخت، عیب مکانیکی، کک گرفتگی سرمشعل و یا بالعکس، رفتگی و سائیدگی (Errosion) بیش از حد سر مشعل، کمبود بخار پودر کننده و ... داشته باشد. وجود مواد آسفالتی، افزایش مقدار کربن باقیمانده (carbon residue) ، بالا بودنِ مقادیر فلزات مثل سدیم، نیکل، وانادیم و هم چنین سولفور در سوخت مسائل متعددی را در سیستم احتراق ایجاد می کند که این مسائل به طور کلی به دو دسته تقسیم می شوند.

الف - مسائل عملیاتی قبل از مشعل ها و احتراق:

این مسایل در اثر وجود آب و نمک ها و ته نشین شدن آنها در ذخیره سازی نفت کوره بوجود می آیند. در این رابطه عدم تخلیه مداوم مخزن ذخیره سازی، خوردگی و مشکلات ایجاد شده به طور خلاصه عبارتست از:

تشکیل لجن (sludge) در مخزن در اثر عدم استخراج کامل نفت کوره و آب، انباشته شدن لجن در فیلترها در اثر محصولات ناشی از خوردگی و پلیمریزاسیون هیدروکربورهای سنگین به علت اثر کاتالیزوری محصولات ناشی از خوردگی، انباشته شدن لجن و صمغ های آلی در گرم کننده سوخت، گرفتگی و خوردگی در نازل های پودر کننده نفت کوره (Atomizer).

ب - مسائل عملیاتی بعد از مشعل ها و احتراق:

ایجاد خوردگی در مناطق گرم و سرد کوره ها و دیگ های بخار، ایجاد رسوبات بر روی لوله های قسمت جابه جایی کوره و قسمت سوپر هیت دیگ های بخار، کاهش ضریب انتقال حرارتی در اثر رسوبات و در نهایت افت راندمان حرارتی در اثر افزایش دمای گازهای خروجی حاصل از احتراق از دودکش کوره.

در اثر احتراق سوخت هایی که دارای مقادیر زیادی کربن باقیمانده و خاکستر باشند، مقادیر متنابهی رسوب در قسمت های جابه جایی کوره و یا قسمت سوپر هیت دیگ های بخار تولید می شوند. این رسوبات به سختی در اثر عملیات دودزدایی از سیستم خارج می شوند. مسئله سازترین سوخت ها، سوخت هایی است که در آنها نسبت وانادیم به سدیم 12Na کمتر از 10 باشد.

به غیر از مشکلات ایجاد شده توسط اکسیدهای سدیم و وانادیم، فلز نیکل نیز که در سوخت وجود دارد با اکسیژن ترکیب شده و اکسیدهای نیکل را به صورت رسوباتی بر روی لوله ها بوجود می آورد.

برای جلوگیری از ایجاد خوردگی توسط اکسیدهای وانادیم و یا کاهش سرعت آن اقدامات زیر لازم است:

1. کاهش مقدار اکسیژن موجود در گازهای حاصل از احتراق، که این مقدار اکسیژن را می توان با تنظیم مقدار هوای اضافی کوره یا دیگ بخار کنترل کرد و نسبت به کاهش آن اقدام نمود. در این حالت راندمان حرارتی به طور چشمگیری افزایش می یابد.

2. جلوگیری از تشکیل گاز So3 (انیدرید سولفوریک) یا کاهش آن در اثر کاهش هوای اضافی از 35 درصد به میزان 10 درصد، که در این صورت میزان تبدیل گاز انیدرید سولفورو (SO2) نصف می شود.

3. افزایش نقطه ذوب رسوبات تشکیل شده در سطوح لوله ها، به طوری که در شرایط عملیاتی موجود این رسوبات به نقطه ذوب خود نرسند. این امر با افزودن ترکیبات منیزیم، به علت داشتن اختلاف پتانسیل شیمیایی زیاد و اورتووانادیم (3MGO-V2 O5) که دارای نقطه ذوب بالایی هستند (حدود 1120°C)، میسر می شود.

4. مناسب ترین روش جلوگیری از خوردگی بواسطه وجود ناخالصی های موجود در سوخت مایع، استفاده از سوخت های گازی و بخصوص گاز طبیعی است که ضمن داشتن صرفه اقتصادی، با یک سرمایه گذاری اولیه به نسبت کم می توان مشکلات خوردگی ذکر شده را به شدت کاهش داد.

براساس برآورد اقتصادی انجام شده، تعویض سوخت مایع و جایگزینی آن با سوخت گاز طبیعی، پس از بیست ماه، بازگشت سرمایه گذاری را در پی خواهد داشت. در عین حال گاز طبیعی مشکلات ذکر شده مربوط به مصرف سوخت مایع و هم چنین عدم مصرف بخار به عنوان بخار پودر کننده کاهش قابل ملاحظه مسائل زیست محیطی را به همراه دارد. به واسطه مصرف سوخت مایع تولید NOx، Sox ، به اندازه تفاضل قیمت جهانی سوخت گاز مصرفی و سوخت مایع، که یا به فروش می رسد و یا به عنوان خوراک واحد RFCC مورد استفاده قرار می گیرد، سود عاید می کند.

تجهیزات جانبی:

مهم ترین تجهیزات جانبی مورد استفاده در کوره ها را عموماً دوده زداها (SOOT BLOWERS) و آنالایزرها O2 ANALAYZER یا اخیراً (CO2 ANALYZER) تشکیل می دهند.

با استفاده روزانه از دوده زدا (یک بار در روز) در یک کوره ملاحظه شده که بلافاصله 10°C دمای سیال خروجی از کوره افزایش می یابد، به عبارت دیگر به میزان همان 10°C اضافی، سوخت مصرفی کوره کاهش می یابد. ضمن این که ترکیبات مضر و خطرناک که هم باعث مسائل خوردگی می شوند و هم انتقال حرارت را کاهش می دهند، از روی لوله ها زدوده می شوند. استفاده از سایر تجهیزات جانبی پیشگرمکن های هوا AIR PREHEATERS و لوازم بازیافت حرارتی از دودکش هاFORCED AND INDUCED FANS، و یا ECONOMIZER در دیگ های بخار باعث کاهش سوخت مصرفی و در نتیجه کاهش مشکلات ایجاد شده در کوره ها و دیگ های بخار می شود.

دیگ بخار

فیزیکدان معروف فرانسوی که در 22 اوت سال 1647 میلادی متولد شد. پس از پایان دوران متوسطه، در دانشگاه آنژه به ادامهی تحصیل پرداخت و در رشتهی پزشکی فارغالتحصیل گردید. وی از نوجوانی به امور صنعتی و فنی علاقمند و اولین کسی بود که به فکر استفاده از نیروی بخار افتاد. او در سال 1679 دیگ بخار را ساخت و سپس در سال 1690 ماشینی اختراع کرد که در آن بر اثر انبساط بخار، انرژی حرارتی به انرژی مکانیکی تبدیل و سبب حرکت وسیله میگردید. بعدها به آزمایش و تکمیل این ماشین بخار پرداخت و در 29 می سال 1707 موفق به ساخت یک «ماشین بخار» گردید که با انجام تغییرات و نصب دیگ بخار جداگانه، آن را عرضه نمود. اختراع پاپن و تجربیات وی باعث شد تا پس از او اتومبیل و کشتی بخار ساخته شود. دیگ بخار که به نام «دیگ پاپن» نیز معروف است، منشأ تولید نیروی محرکهی اجسام متحرک میباشد. این دانشمند بزرگ با وجود تحقیقات و کشفیات فراوان، در اواخر عمر، زندگی را در فقر و تنگدستی گذراند و سرانجام در سال 1712 میلادی درگذشت.

دیگ بخار در نیروگاه های تولید برق گرمایی

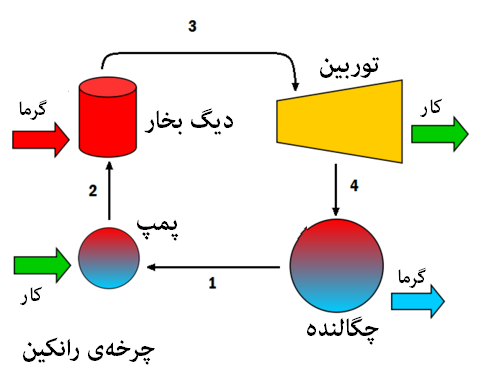

در این نوشته راجع به «نیروگاههای تولید برق گرمایی» (thermal power plant)، اجزای اصلی، مزایا و معایب آنها مطالبی را خواهید خواند. نیروگاههای «توربین بخار» (steam turbine) که گاهی به عنوان نیروگاههای گرمایی یا زغالسنگی شناخته میشوند، منبع بزرگی برای تولید برق کشور به شمار میروند. این نیروگاهها معمولا بر اساس چرخه «رانکین» (Rankine) کار میکنند.

مشخصات و مبانی اصلی نیروگاههای گرمایی

احتمالا با اصطلاح «ژنراتور» (Generator) آشنا هستید. این تجهیز وسیلهای برای تبدیل انرژی مکانیکی به انرژی الکتریکی است. ژنراتور با کمک نوعی از انرژی بیرونی به چرخش درمیآید. اگر برای چرخش ژنراتور از نیروی بخار استفاده گردد، نیروگاه بهعنوان نیروگاه بخار شناخته میشود.

یک نیروگاه ساده بخار بر اساس چرخه رانکین تولید انرژی میکند. در مرحله اول، آب با استفاده از پمپهای آب با فشار بالا به «دیگ بخار» (boiler) تزریق میشود. آب پرفشار در دیگ بخار حرارت جذب میکند و تبدیل به «بخار فوق داغ» (Superheat steam) با فشار بالا میگردد. بخار که انرژی زیادی دارد در طول «توربین» (تجهیزی مکانیکی که جریان انرژی سیال را به انرژی مکانیکی تبدیل میکند) جریان مییابد و آن را میچرخاند.

بهمنظور استفاده کامل از انرژی بخار، سه مرحله «توربین کمفشار» (Low pressure turbine)، «توربین فشار متوسط» (intermediate pressure turbine) و «توربین پرفشار» (High pressure turbine) در نظر گرفته شده است. «شفت» (shaft) توربین به شفت ژنراتور متصل است؛ بنابراین زمانی که شفت توربین به حرکت درمیآید، ژنراتور میچرخد و انرژی الکتریکی تولید میشود.

طی این فرآیند بخار انرژی خود را از دست میدهد. سپس بخار کمفشار اشباع از مسیر «چگالنده» (condenser) عبور میکند و به مایع تبدیل میشود. بعد از آن آب به سمت پمپهای مرحلهی اول هدایت و چرخه کامل میگردد. به همین تربیت این چرخه مرتبا برای تولید انرژی تکرار میشود.

ساخت نیروگاه بخار

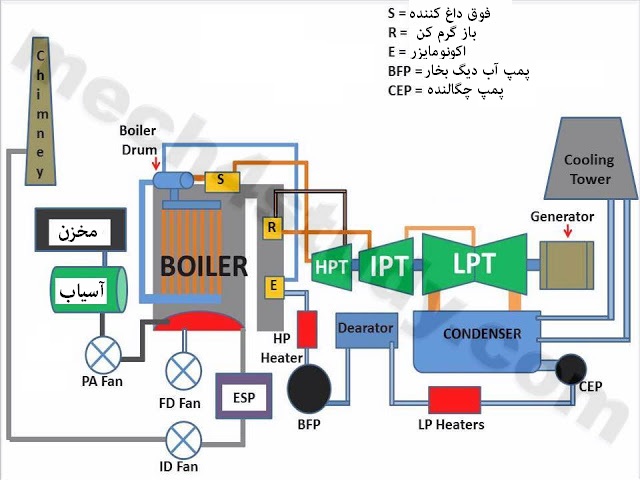

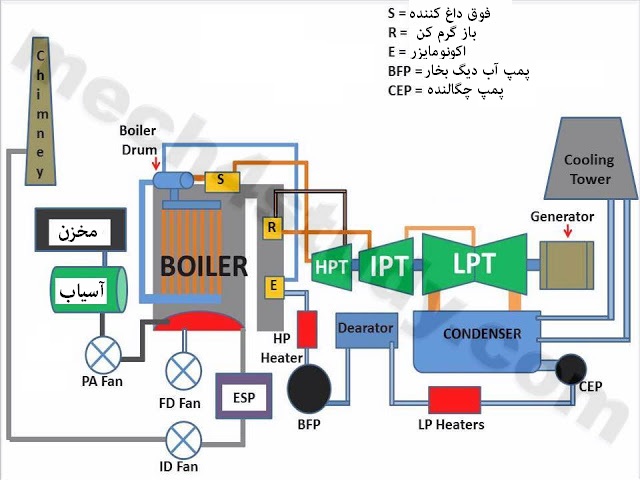

در این نوشته اجزاء مختلف یک نیروگاه زغالسنگسوز را شرح میدهیم. اساس عملکرد نیروگاههایی که با سوخت فسیلی کار میکنند تقریبا مشابه است. برای مثال نیروگاه گازسوز تنها بخش پردازش زغالسنگ را ندارد. هر نیروگاه بخار را میتوان به بخشهای زیر تقسیم کرد.

۱. بخش پردازش زغالسنگ

انبار زغالسنگ: جایی که زغالسنگ ذخیره میگردد، انبار زغالسنگ نام دارد. در اولین مرحله زغالسنگ از معادن دریافت و در جای مناسب ذخیره میشود.

مخزن: زغالسنگ از انبار به سمت مخزن روانه میگردد. این مخازن، ظروفی هستند که معمولا قبل از آسیاب قرار میگیرند و وظیفه رساندن دائم زغالسنگ به دستگاه آسیاب را بر عهده دارند. حداقل ظرفیت مخزن حدودا ۱۰ برابر ظرفیت آسیاب است.

«خوراک دهنده» (feeder): زغالسنگ از مخازن به سمت خوراک دهنده فرستاده میشود که تامین کننده زغالسنگ دستگاه آسیاب است. مهمترین دلیل برای قرار دادن خوراک دهنده بین دستگاه آسیاب و مخزن، مصون ماندن دستگاه آسیاب از فشار ایجاد شده توسط زغالسنگ در مخازن است.

دستگاه آسیاب: زغالسنگ مستقیما به دیگ بخار ارسال نمیگردد. دستگاهی که زغالسنگ را به پودر تبدیل میکند، آسیاب نام دارد. «طبقهبندی کننده» (classifier) مقصد بعدی زغالسنگ پودر شده است.

طبقهبندی کننده: دستگاههای طبقهبندی برای جداسازی زغالسنگ پودر شده از زغالسنگی که هنوز پودر نیست، استفاده میشوند. بر این اساس این دستگاه پودر زغالسنگ را به کوره و بقیه را به دستگاه آسیاب برگشت میدهد. طرز کار این قسمت مانند الک کردن است.

2. بخش هوا

فن PA: فن PA اولین فن در چرخه هوا و کار آن انتقال پودر زغالسنگ به مخزن است. از دیگر کاربردهای آن میتوان به جداسازی اجزای مرطوب از پودر زغالسنگ اشاره کرد.

فن ID: علت نامگذاری این نوع فن به این دلیل است که مکش مصنوعی ایجاد میکند. وظیفه فن ID مکش دود ناشی از سوخت زغالسنگ از دیگ بخار و انتقال آن توسط دودکش است.

فن FD: کاربرد فن FD تزریق هوا و درنتیجه اکسیژن بیشتر برای بهسوزی زغالسنگ در کورهها است. این نوع فن هوای داغ را به سمت کوره میفرستد.

«پیشگرم کننده هوا» (air preheater): این تجهیز یک نوع «مبدل حرارتی» (heat exchanger) است که گرمای موجود در گازهای تولیدی از کوره را در تبادل با هوای ورودی از فنهای FD و PA قرار میدهد. هوای ورودی به این شیوه قبل از ورود به کوره گرم میشود و تا حد زیادی مصرف انرژی پایین میآید.

«غبارگیر الکترواستاتیک» (Electrostatic Precipitator): این وسیله مابین دودکش دیگ بخار و فن ID قرار میگیرد و از خروج ذرات خاکستر و زغالسنگ جلوگیری میکند. وظیفه دیگر آن کنترل آلودگی هوای خروجی است.

دودکش: معمولا دودکشها مکشی طبیعی را برای خروج گازهای سوزانده شده فراهم میکنند. هر دودکش برای استفاده در دو واحد صنعتی کافی است.

3. بخش تولید بخار

«اکونومایزر» (Economizar): اولین دستگاه مورد استفاده برای تولید بخار اکونومایزر است. اکونومایزر تجهیزی است که استفاده از آن باعث افزایش بازده نیروگاه بخار میشود. در حقیقت این تجهیز گرمای حاصل از گازهای خروجی را میگیرد و صرف گرم کردن آب میکند. آب گرم شده سپس به ظروف تولید بخار انتقال مییابد.

دیگ بخار: آب از مرحله قبل به سمت دیگ بخار جریان مییابد. دیگ بخار اصلیترین قسمت نیروگاه گرمایی است. از این تجهیز برای تبدیل آب به بخار استفاده میگردد. در هر نیروگاه بخار، دیگ بخار را از نوعی که آب در لولهها جریان پیدا میکند (water tube boiler) انتخاب میکنند. زیر دیگ بخار کوره قرار دارد که زغالسنگ در این قسمت میسوزد. «جداکننده» (Separator) نیز جز بزرگی از نیروگاه بخار را تشکیل میدهد. جداکننده ظرفی است که بر روی دیگ بخار قرار میگیرد و آب را از بخار تفکیک میکند. به جداکننده گاهی «steam drum» میگویند. بخار آب از قسمت دیگ بخار به «فوق داغ کننده» (Super Heater) فرستاده میشود.

فوق داغ کننده: بازده نیروگاه گرمایی مستقیما با دمای بخار رابطه دارد. دیگ بخار در حال تولید بخار با دمای کم است که برای هر نیروگاهی اقتصادی نیست؛ بنابراین از فوقداغ کننده برای رساندن دمای بخار به حد مناسب استفاده میگردد. از آنجایی که مواد سازنده توربین توان تحمل دمایی بالاتر از ۶۰۰ درجه سانتیگراد را ندارد، بخار در این مرحله تا ۵۵۰ درجه گرم و سپس به توربین پرفشار فرستاده میشود.

«باز گرم کن» (re heater): زمانی که انرژی بخار تولیدی در توربین پرفشار تخلیه میشود، دما و فشار آن افت میکند. اگر مستقیما بخار از این مرحله به توربین فشار متوسط فرستاده شود، انرژی کمی تولید میگردد. برای افزایش بازده و قدرت این مرحله، بعد از خروجی توربین پرفشار، بخار مجددا گرم میگردد. گفتنی است که دوباره دمای بخار به ۵۵۰ درجه سانتیگراد میرسد.

۴. بخش توربین

توربین فشار بالا (HP): بخار از فوق داغ کننده به سمت توربین پرفشار حرکت میکند. هر سه نوع توربین به یک شفت متصل هستند که باعث چرخاندن شفت ژنراتور میگردد. توربین پرفشار با دمای ۵۵۰ درجه و فشار ۱۵۰ کیلوگرم بر سانتیمتر مربع کار میکند و ازنظر اندازه از همه توربینها کوچکتر است.

توربین فشار متوسط (IP): همانطوری که از اسم آن پیداست این توربین در فشار حدود ۷۰ کیلوگرم بر سانتیمتر مربع کار میکند. بخار خارج شده از مرحله پرفشار به سمت گرمکنها میرود و بعد از رسیدن به دمای ۵۵۰ درجه به سمت این توربین میآید تا با انبساط خود انرژی مکانیکی تولید کند.

توربین فشار پایین (LP): اصلیترین منبع قدرت که حدود ۴۰ درصد کل انرژی تولیدی است، در این توربین تولید میشود. بخار از توربین فشار متوسط به سمت توربین کمفشار میآید و آن را میچرخاند. لازم به ذکر است در بخش توربین، بزرگترین آنها توربین کمفشار است.

«استخراجکننده» (Extractor): باهدف افزایش بازده، بخش کوچکی از بخار در مراحل کمفشار و پرفشار خارج و برای گرم کردن آب قبل از ورود به اکونومایزر استفاده میشود.

۵. بخش چگالنده

چگالنده: به جهت تکمیل چرخه بهرهبرداری، آب باید با فشار بالا به اکونومایزر فرستاده شود. بخار خروجی از مرحله LP توربین، مایع نیست. همچنین توجیهی اقتصادی برای فشردهسازی بخار در فشار حدود ۱۵۰ کیلوگرم بر سانتیمتر مربع وجود ندارد؛ بنابراین تجهیزی نیاز است که بتواند بخار را به حالت آب برگرداند و میعان کند. نام این تجهیز چگالنده است.

به روایتی دیگر چگالنده مبدلی حرارتی است که آب سرد در طول لولهها و بخار در قسمت پوسته آن جریان مییابد. آب سرد گرما را از بخار میگیرد و درنتیجه بخار تبدیل به آب میگردد. فشار عملیاتی چگالنده بسیار کم و در حدود یک کیلوگرم بر سانتیمتر مربع است که به آن فشار خلا نیز میگویند. همین اختلاف فشار بین مرحله LP توربین و چگالنده است که باعث جریان یافتن بخار در چگالنده میگردد. آب تولید شده از خنکسازی بخار به مخزنی به نام «Hotwell» فرستاده میشود.

پمپهای استخراج آب: آب تولید شده توسط این پمپها مکش و به مرحله گرم کردن با فشار پایین انتقال مییابد.

گرمکنهای فشار پایین: آب گرفته شده از چگالنده فشار پایینی دارد. درنتیجه برای افزایش بازده نیروگاه، آب با استفاده از بخار خروجی مرحله LP توربین گرم میشود.

«اکسیژنزدا» (Dearator): معمولا مقداری گاز از جمله اکسیژن همراه آب خروجی از چگالنده وجود دارد. به دلیل ایجاد خوردگی، آب همراه با گاز را نمیتوان مستقیما به دیگ بخار و توربین فرستاد. برای کاهش احتمال خوردگی، گازهای محلول در آب باید قبل از تبدیل به بخار از آن حذف گردند. بدین منظور از تجهیزی به نام اکسیژنزدا استفاده میشود. دی اریتور در دیگ های بخار برای بازیابی یا تصفیه اب مورد نیاز آن بسیار ضروری هست.

دی اریتور دیگ بخار

اکسیژن حل شده در آب دیگ بخار باعث خسارتهای شدید ناشی از خوردگی در سیستم بخار میشود. به این صورت که به دیواره فلزی لولهها و دیگر تجهیزات فلزی میچسبد و تشکیل اکسید (زنگ) میدهد. کربن دی اکسید حل شده در آب نیز با آن واکنش میدهد و تولید اسید کربنیک میکند که باعث خوردگی بیشتر میشود.

پمپهای ورودی آب یا ورودی دیگ بخار (BFP): پمپهای ورودی آب را باید در دسته «پمپهای گریز از مرکز» (centrifugal pumps) قرار داد. کاربرد آنها افزایش فشار آب تا ۱۵۰ کیلوگرم بر سانتیمتر مربع و فرستادن آن به اکونومایزر است.

گرمکن فشار بالا: برای افزایش بازده نیروگاه، آب خروجی از پمپهای ورودی مدتی در گرمکنها حرارت میبینند. حرارت مورد نیاز در این مرحله از خروجی مرحله HP توربین تهیه میگردد.

برج خنککننده: برج خنککننده وظیفه تولید آب سرد برای استفاده از چگالنده جهت تبدیل بخار به آب را بر عهده دارد.

بخش ژنراتور: شفت توربین به ژنراتور متصل است؛ بنابراین زمانی که این شفت به چرخش درمیآید، شفت ژنراتور نیز میچرخد و تولید الکتریسیته مینماید.

«اکسایتر» (Exciter): به دلیل اینرسی بالای توربین در زمان اولیه راهاندازی، توربین به حرکت درنمیآید. اکسایدر تجهیزی است که در مرحله اولیه به راهاندازی آن کمک میکند.

نحوه عملکرد نیروگاه بخار

اکنون راجع به اجزای مختلف نیروگاه بخار صحبت کردهایم. همه این اجزا برای تولید انرژی الکتریکی با یکدیگر همکاری دارند. نحوه عملکرد آنها را میتوان در ذیل خلاصه نمود:

مرحله اول: در شروع فرآیند زغالسنگ پودر شده از دستگاه آسیاب توسط فن PA به دیگ بخار فرستاده میشود. اکسیژن لازم برای سوختن مناسب آن را فن FD فراهم میکند.

مرحله دوم: پمپهای ورودی دیگ بخار، آب مقطر را به اکونومایزر میفرستند. در این مرحله، آب فشاری در حدود ۱۵۶ کیلوگرم بر سانتیمتر مربع پیدا میکند.

مرحله سوم: اکنومایزر آب را تا نقطه اشباع در شرایط ایده آل میرساند و به ظرف دیگ بخار ارسال مینماید. آب از دیگ بخار به حلقه چرخشی کف آن فرستاده میشود که همهی لولههای دیگ به آن متصل هستند.

مرحله چهارم: اکنون آب در لولههای عمودی که هر یک از طرفی به حلقه چرخشی و از طرف دیگر به ظرف دیگ بخار متصل هستند، از بالا به پایین جریان مییابد.

مرحله پنجم: آب جریان یافته در دیوارههای آبی تبدیل به بخار و به دیگ بخار باز میگردد و سپس جداکننده، آب را از بخار آب جدا میکند.

مرحله ششم: بخار فوق داغ از توربین HP عبور میکند و باعث چرخش آن میشود. درنتیجه فشار و دمای آن کاهش پیدا میکند.

مرحله هفتم: بخار خروجی از توربین HP دوباره گرم میشود و دمای آن به حدود ۵۵۰ درجه سانتیگراد میرسد. در نظر داشته باشید با وجود اینکه دمای بخار به همان دمای اولیه رسانده شده است، فشار آن نسبت به فشار تولیدی مقداری کمتر خواهد بود.

مرحله هشتم: بعد از خارج شدن از گرمکن، سریعا بخار از توربین IP عبور میکند و بعد از انبساط، دما و فشار آن بازهم کاهش مییابد. سرعت چرخش توربینهای HP و IP حاصل از انبساط بخار برابر است.

مرحله نهم: بخار خروجی مستقیما به توربین LP انتقال مییابد که برای انبساط کاملا آزاد است. درنتیجه بخار کاملا منبسط و حداکثر کار انجام میگردد.

مرحله دهم: از این مرحله بخار به سمت چگالنده که در زیر خط خروجی توربین LP واقع است هدایت و خنکسازی میشود. برج خنککننده نیز آب مورد نیاز برای کاهش دمای بخار را فراهم میسازد.

مرحله یازدهم: بخار اکنون به آب تبدیل شده است. برای تبدیل مجدد آن، گرمکن فشار پایین با استفاده از گرمای توربین LP آب ورودی را گرم میکند.

مرحله دوزادهم: بعد از گرمکن فشار پایین آب به اکسیژن زدا برای حذف گازهای خروجی از آب جریان مییابد؛ سپس به ترتیب مسیر پمپهای ورودی آب، اکونومایزر و فوق داغ کن را طی خواهد کرد.

مرحله سیزدهم: همچنان که آب چرخه گرمایی را تکرار میکند، باعث چرخش مداوم توربین میگردد که با حرکت شفت ژنراتور منجر به تولید الکتریسیته میشود.

معایب و مزایای نیروگاه گرمایی

ازجمله مزایا و معایب نیروگاه گرمایی میتوان به موارد زیر اشاره نمود.

مزایا

هزینه نصب و راهاندازی آن پایین است.

همانند نیروگاههای آبی به شرایط اقلیمی وابستگی مستقیم ندارد.

مقادیر زیادی زغالسنگ یا سوخت فسیلی دیگر برای تامین سوخت آن در زمین وجود دارد.

تعمیر و نگهداری نیروگاه آسان است.

فضای کمی را اشغال میکند.

نیروگاه را میتوان برای کاهش تلفات انتقال الکتریسیته در نزدیکی محلهای پرمصرف ساخت.

ناگفته نماند برای کاهش هزینه انتقال سوخت امکان ساخت آن در نزدیکی معادن نیز فراهم است.

معایب

بازده چرخهی آن کم و در حدود ۳۵ تا ۴۰ درصد است.

دائما در حال تولید دود است که باعث انتشار آلودگیها میگردد.

استفاده از سوختهای فسیلی منجر به گرمایش زمین میشود.

هزینه فرآیند در مقایسه با نیروگاههای اتمی و آبی بالاتر است.

در هر ساعت خاکستر زیادی تولید میشود. در نتیجه کنترل این مقدار خاکستر مشکل است.

امکان دارد آب گرم مستقیما به رودخانه وارد و باعث آسیب به موجودات زنده و چرخه زندگی آنها شود.